Fertigungsunterlagen für gedruckte Leiterplatten - wie sie bearbeitet werden und welchen Inhalt sie haben.

Fertigungsunterlagen für gedruckte Leiterplatten - wie sie bearbeitet werden und welchen Inhalt sie haben.

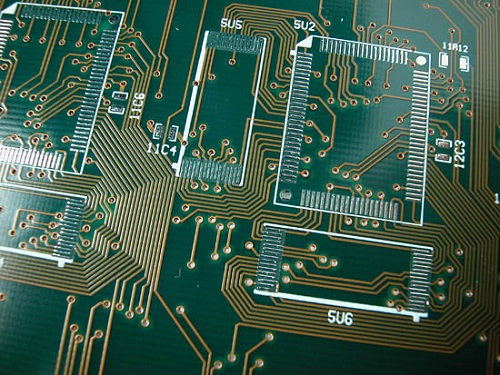

Beim Entwerfen eines elektronischen Systems richtet sich der Entwicklungsingenieur an der Vision einer gedruckten Leiterplatte mit einem Netz von Verbindungen, das seinen störungsfreien und ordnungsgemäßen Betrieb garantiert. Das erarbeitete Projekt in elektronischer Version im CAD-Programm und die erzeugten Fertigungsunterlagen, die für den Hersteller von gedruckten Schaltungen bestimmt sind, spiegeln diese Vision wider. Auf dieser Grundlage werden die entsprechenden Fertigungsunterlagen erstellt, die an den einzelnen Etappen der Leiterplattenherstellung verwendet werden. Zu den Bestandteilen der oben genannten Unterlagen gehören Programme für mechanische Bearbeitung (Bohren, Fräsen und Ritzen) an CNC-Maschinen, Filme, die die individuellen Lagen der Schaltung abbilden (Leiterbahnenstrukturen, Lötstoppmasken, Bestückungsdruck), sowie Programme für optische und elektrische Prüfungen.

In diesem Artikel werden der Prozess der Erstellung von Fertigungsunterlagen sowie der Ablauf und Beschreibungen der einzelnen Fertigungsschritte erläutert.

Entwurf und Fertigungstechnik

Die auf dem Markt angebotene CAD-Software zur Unterstützung der Erstellung von Schaltungsplänen ist sehr vielfältig. Der weit verbreitete Standard zum Speichern von Fertigungsunterlagen sind die Formate Gerber RS274-X und ODB, die von den meisten namhaften Leiterplattenherstellern akzeptiert werden. Die meisten Programme, einschließlich der beliebtesten (Altium Designer, Protel, Eagle) bieten die Möglichkeit, Daten in die oben genannten Formate zu exportieren.

Die Fertigungsunterlagen müssen in erster Linie vollständig sein und dürfen keine Zweifel an den Erwartungen des Entwicklungsingenieurs zulassen. Es ist an eine eindeutige und prägnante Benennung von Dateien sowie das Löschen von Dateien zu denken, die nichts mit der Herstellung der Leiterplatte zu tun haben, z. B. Dateien für die Bestückung. Zusätzlich zu den dem Entwurf zugehörigen Dateien müssen die Unterlagen eine Spezifikation der Leiterplatten-Fertigungstechnologie enthalten. Sie ist ein äußerst wichtiger Bestandteil der Fertigungsunterlagen mit Festlegungen zu den für die Fertigung benötigten Materialien sowie zum Ablauf der einzelnen technologischen Prozesse und deren Parametern. Scheinbar geringfügige Mängel in den technologiebezogenen Aufzeichnungen, z.B. zu allgemeine bzw. mangelnde Angaben, können zur Herstellung von gedruckten Leiterplatten führen, die nicht mit den ursprünglichen Annahmen des Entwicklungsingenieurs übereinstimmen. Leider sind die Auswirkungen einer unsachgemäßen Formulierung der Fertigungstechnologie meistens unumkehrbar. Nur wenige Parameter der Technologie können während der Fertigung korrigiert werden, daher werden Korrekturen nur durch von wenigen Herstellern, darunter auch der Fa. TS PCB, akzeptiert.

CAM-Bearbeitung

Der erste Schritt vor dem Fertigungsbeginn besteht in einer Überprüfung der Machbarkeit der gedruckten Leiterplatte und deren Anpassung an die Prozessanforderungen und -parameter. Durch das Abändern eines Projekts auf Basis von Vorschlägen des Leiterplattenherstellers ist es zum Schluss möglich, eine qualitativ hochwertige gedruckte Schaltung zu erreichen, die den Absichten des Entwicklungsingenieurs und den IPC-Normen entspricht. Die am häufigsten vorgeschlagenen Änderungen betreffen:

- Vergrößern von Ringen um die Bohrungen oder Hinzufügen von „Tränen“, um die Kontinuität der Verbindungen an der Grenze zwischen dem Via und der Leiterbahn zu schützen,

- Einhaltung eines Mindestabstands zwischen dem Kupfer und dem Rand, der eine ausreichende elektrische Isolierung gewährleistet und Beschädigungen während der Bearbeitung verhindert,

- Auswahl einer richtigen Größe der unbedeckten Stellen auf der Lötstoppmaske, damit sie die Pads nicht überlappt,

- Erweiterung von Leiterbahnen mit einem Ätzfaktor, um ihre richtige Breite zu gewährleisten,

- Verdicken von Bestückungsdrucklinien auf Mindestwerte sowie Zuschneiden von Linien, die die Pads überlappen und außerhalb der Kontur der gedruckten Leiterplatte liegen,

- Korrektur der Bohrungsdurchmesser, um diese mit Einhaltung der entsprechenden Toleranz auszuführen.

Bei der professionellen Herstellung von gedruckten Schaltungen werden die sogenannten Fertigungszuschnitte verwendet, d. h. große Laminatplatten mit standardisierten Maßen, die an die gesamte technologische Linie angepasst sind. Bei der Fertigungsvorbereitung verteilt der CAM-Ingenieur auf der verfügbaren Arbeitsfläche eines bestimmten Formats die einzelnen Lagen einer einfachen Leiterplatte bzw. eines Nutzens, um seine Fläche optimal zu nutzen. Anschließend werden in den Nutzenrahmen, also außerhalb des Arbeitsfelds, Passbohrungen ausgeführt, die eine korrekte Befestigung der Fertigungszuschnitte an einzelnen Maschinen ermöglichen. Diese Handlung erleichtert die Fertigung und erhöht ihre Wiederholbarkeit und Effizienz.

Abbilden leitfähiger Lagen

Filme leitfähiger Lagen sind der grundlegende Bestandteil von Fertigungsunterlagen. Zum Abbilden der Leiterbahnenstruktur wird häufig ein photochemisches Verfahren des subtraktiven (abtragenden) Ätzens von unnötigen Kupferbereichen verwendet. In diesem Prozess wird ein lichtempfindliches Photopolymer auf ein ursprünglich vollständig mit Kupfer beschichtetes Laminat aufgetragen und ausgewählte Bereiche davon werden anschließend in mit UV-Strahlen in einem Belichter gehärtet. Der Prozess findet in Räumen statt, in denen Lichtquellen ohne UV-Strahlung verwendet werden, was vor einer versehentlichen Lichteinwirkung schützt. Ferner, um eine hohe Abbildungsqualität der Leiterbahnenstrukturen zu gewährleisten, müssen diese Räume auf einem sehr hohen Reinheitsgrad gehalten und die Lufttemperatur und -feuchtigkeit ständig überwacht werden.

Bei der traditionellen Methode zur Belichtung der äußeren Kupferschichten werden Umkehrfilme verwendet, die auf dem sogenannten Fotoplotter gedruckt, und anschließend entwickelt werden - die Leiterbahnenstruktur wird dort mithilfe ihrer schwarzen Elemente abgebildet. Anschließend werden die Filme und die photopolymerbeschichteten Fertigungszuschnitte einem Belichter zugeführt, der eine gleichzeitige beidseitige Belichtung (von oben und von unten) ermöglicht. Das Kupfer unter den gehärteten Bereichen wird dagegen beim weiteren Ätzprozess entfernt. Einseitige Schaltungen und Innenlagen werden auf Grund des Wegfalls des Plattierungsprozesses mit Negativfilmen belichtet.

Namhafte Leiterplattenhersteller, darunter Fa. TS PCB, verwenden hochmoderne Belichtungssysteme. Um eine möglichst präzise geometrische Anordnung der Leiterbahnenstrukturen auf dem Film im Verhältnis zum Fertigungszuschnitt zu erreichen, werden spezielle Referenzier- und Belichtungssysteme verwendet. Eines davon ist das OLEC-System – es gewährleistet ein automatisches Referenzieren anhand von Referenzpunkten auf dem Fertigungszuschnitt und dem Film (Abb. 1).

Abb. 1. OLEC-Belichter - Vorbereitung für die Belichtung.

Ein weiterer Vorteil des OLEC-Systems besteht in einer senkrechten Ausrichtung der UV-Strahlen zum Laminat auf der gesamten Fläche, was die Belichtungspräzision erhöht und die für ältere Systeme typischen Probleme aufgrund eines variablen Belichtungswinkels und die damit verbundene Belichtung des Photopolymers von unten eliminiert.

Geräte der neuesten Generation ermöglichen eine Direktbelichtung des Photopolymers ohne Filme. Ein Beispiel für diese Art von Belichtern ist LEDIA - eins der achtzehn weltweit gebauten Exemplare dieses Geräts ist bei der Fa. TS PCB im Betrieb. Der größte Vorteil dieser Technologie besteht im Plotten (Belichten) von Bildern in einem variablen Maßstab, der laufend an die Größe des Fertigungszuschnitts angepasst wird, was die Erscheinung der Laminatverformung eliminiert und für eine perfekte Übereinstimmung der Leiterbahnenstruktur mit den Bohrungen sorgt.

Bestückungsdrucklagen und Lötstoppmaske

Die nächste Etappe der Leiterplattenherstellung besteht im Aufbringen von Lötstoppmasken (im Englischen: solder resist masks) auf die geätzten Oberflächen von Fertigungszuschnitten und einem anschließenden Auftragen von Bestückungsdruckschichten der Elemente. Sie werden mit einem speziellen wärmehärtenden lichtempfindlichen Lack hergestellt. Lötstoppmasken können nach zwei Verfahren hergestellt werden: Siebdruck- und Vorhangverfahren (sog. Fotomaske).

Das Siebdruckverfahren bietet eine größere Auswahl an Lacktypen und -farbtönen und erfordert keine teuren Maschinen. In diesem Fall wird die Lötstoppmaske auf den ganzen Fertigungszuschnitt aufgetragen, was jedoch durch ein spezielles Sieb erfolgt, das die Verteilung von Lötpunkten widerspiegelt. Dieses Verfahren ist zeitaufwendiger als das Vorhangverfahren und es ist schwieriger, Parameter des Maskenabbilds zu erreichen, die einer im Vorhangverfahren hergestellten Maske äquivalent sind.

Im Vorhangverfahren hingegen wird der Fertigungszuschnitt unter einem breiten fallenden „Vorhang“ der Farbe durchgeführt (Abb. 2), die ihn vollständig beschichtet.

Abb. 2. Ein Fertigungszuschnitt (unten) durchläuft unter einem „Vorhang“ der Maskenmaterials (oben im Bild).

Die Voraushärtung der aufgetragenen Schicht erfolgt bei erhöhter Temperatur, die die Oberfläche bei späteren Arbeitsgängen vor mechanischen Beschädigungen schützt. Die Vorhangmethode ist äußerst genau und effizient und ermöglicht außerdem das Beibehalten einer hohen Sauberkeit der Laminatoberfläche. Leider lässt eine einzelne Linie zum Auftragen der Lötstoppmaske im Vorhangverfahren nur einen Lacktyp und einen Farbton der Lötstoppmaske (grün ist am meisten verbreitet) verwenden, und ihre Umrüstung ist sehr mühsam.

Für das Auftragen von Bestückungsdruckschichten stehen zwei Verfahren zur Verfügung: Siebdruck, bei dem die Bestückungsdruckfarbe selektiv in ausgewählten Bereichen aufgetragen und dann ausgehärtet wird; die andere Methode ist der Fotodruck, bei dem die Farbe vollflächig auf den Fertigungszuschnitt aufgetragen wird und ausgewählte Bereiche entwickelt werden. Der Fotodruck bietet die Möglichkeit, ein Bild in Hochauflösung auf Kosten eines höheren Materialverbrauchs zu erhalten. Diese Methode wird hauptsächlich für Projekte mit kleineren Flächen sowie solche verwendet, bei denen die höchste Qualität von Bestückungsdruckschichten erforderlich ist.

Die Belichtung der Fotomaske und Fotobestückungsdrucks erfolgt analog zur Entwicklung von Leiterbahnenstrukturen – hierzu werden Filme verwendet. Die Anwendung des Direktbelichtungsverfahrens in diesem Bereich verursacht technische Schwierigkeiten bei der Umsetzung, da eine viel höhere Bestrahlungsleistung als für das Photopolymer (hauptsächlich aufgrund der Dicke) erforderlich ist. Bei der Verwendung des LEDIA-Systems für diesen Zweck würde die Versorgung mit der notwendigen Belichtungsenergie zu lange dauern (einige Minuten). Eine bemerkenswerte Alternative zum Auftragen des Bestückungsdrucks im Siebdruckverfahren kann die Verwendung eines automatischen Druckers sein, dessen Betrieb einem herkömmlichen Computer-Tintenstrahldrucker ähnelt.

Mechanische Bearbeitung

Ein gängiges Dateiformat für mechanische Bearbeitung ist Excellon (derzeit Version Nr. 2), das für die direkte Steuerung von CNC-Maschinen verwendet wird. Typische Fertigungsunterlagen enthalten eine Reihe von Dateien für CNC-Maschinen mit einer Beschreibung der mechanischen Bearbeitung im Rahmen des Projekts, meistens des Fräsens. Eine korrekte Datei muss Definitionen der Werkzeugdurchmesser enthalten, die in ihrem Kopf oder einer separaten Datei gesetzt werden können. Es sei daran erinnert, dass Leiterplattenhersteller die angegebenen Werkzeugabmessungen als Soll-Bohrungsdurchmesser bzw. Schlitzmaße interpretieren, sofern in der technologischen Spezifikation nichts anderes angegeben ist. Darüber hinaus sollte der Dateikopf zusätzliche Informationen über die verwendete Einheit (mm, Zoll), den Maßstab und das weggelassene System von führenden oder signifikanten Nullen enthalten. Fräsen und Lochen können auch im Gerber-Format gespeichert werden, was seine Vorteile hat: es beseitigt das Problem der Zentrizität und Genauigkeit mechanischer Lagen im Verhältnis zu anderen Lagen.

Es sei daran erinnert, dass jeder Arbeitsgang der mechanischen Bearbeitung auf unterschiedliche Weise durchgeführt werden kann, wodurch er individuelle und charakteristische prozessbezogene Einschränkungen aufweist, die sich auf die Anwendbarkeit im Projekt auswirken. Bei Projekten mit verschiedenartiger mechanischer Bearbeitung lohnt es sich, für einzelne Arbeitsgänge separate Dateien zu erstellen und diese richtig zu beschriften. Eine solche Vorgehensweise verringert die Möglichkeit einer Fehlinterpretation von Ideen des Entwicklungsingenieurs.

Die Fertigungsunterlagen enthalten auch zusätzliche notwendige Definitionen, Befehle und geänderte Werkzeugdurchmesser, dank denen die im Projekt angegebenen Abmessungen erreicht werden können. Dies ist besonders wichtig bei plattierten Bohrungen und Schlitzen, bei denen eine zusätzliche Schicht aus galvanischem Kupfer und eine Deckbeschichtung (Verzinnen, Vergolden) berücksichtigt werden müssen. Standardmäßig werden die Werkzeugdurchmesser solcher Bohrungen um 0,1 mm erhöht und im Endergebnis werden Bohrungen mit dem vom Entwicklungsingenieur erwarteten Durchmesser unter Einhaltung einer typischen Toleranz von +0,1 mm / - 0,05 mm erreicht.

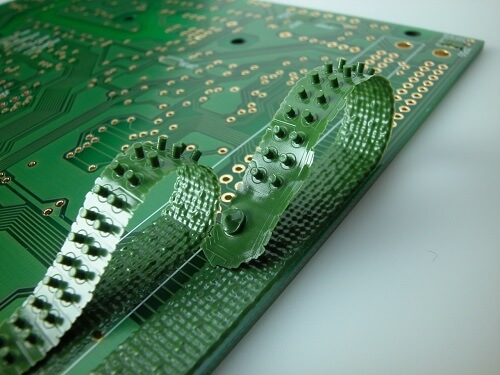

Neben standardmäßigen Bohr- und Fräsprogrammen können die Fertigungsunterlagen auch Anfas- und Ritzprogramme enthalten, die Tiefe und Koordinaten von Ritzlinienpositionen enthalten. Sowohl das Fräsen als auch das Ritzen werden im Projekt meist nicht direkt mithilfe von speziellen Dateien gezeigt, sondern in Form von mechanischen Schichten mit Kontur und Linien, die einzelne Schaltungen, beispielsweise in einem Nutzen voneinander trennen. Leider verursacht dies manchmal Diskrepanzen bei der Auslegung, die dazu führen, dass einige Bestandteile der Bearbeitung während der Herstellung von gedruckten Schaltungen weggelassen werden.

Prüfen

Fertigungsunterlagen umfassen auch Programme zur elektrischen und optischen Prüfung. Hersteller hochwertiger gedruckter Schaltungen, darunter auch Fa. TS PCB, führen ein optisches Inspektionsverfahren (AOI-Prüfung) der Leiterplatten durch – die Leiterbahnenstrukturen werden also nach dem Ätzprozess überprüft. Die AOI-Prüfung von gedruckten Schaltungen ist eine interne Inspektion, die unabhängig von den Kundenanforderungen durchgeführt wird. Dieser Prozess besteht im Vergleichen eines gescannten Bildes der tatsächlichen Schaltung mit einem Bild, das aus dem ursprünglichen Entwurf erzeugt wurde. Es werden Unterschiede im Abbild der hergestellten gedruckten Schaltungen überprüft und festgestellt, ob sie innerhalb der akzeptablen Toleranzgrenzen liegen.

Abb. 3. Prüfgeräte für gedruckte Schaltungen: a) Fingertester, b) Adaptertester.

Aufgrund der zunehmenden Komplexität von Leiterplatten ist neben der optischen Prüfung auch eine elektrische Prüfung erforderlich. Ähnlich wie bei AOI wird das elektrische Prüfprogramm auf der Grundlage von originalen Projektdateien erstellt, unabhängig von den von CAM-Ingenieuren erstellten Unterlagen. Dank dessen wird das Verbindungsnetz einer hergestellten gedruckten Leiterplatte mit einem Muster verglichen, wodurch Fertigungsfehler erkannt werden können.

Der elektrische Prüfprozess wird am häufigsten auf zwei Arten durchgeführt: Bed-Of-Nails, auch Adaptertest genannt (Abb. 3b) und Flying-Probe, manchmal Fingertest genannt (Abb. 3a). Adaptertester haben ein kleineres Arbeitsfeld als Fingertester und eine begrenzte Auflösung für die Anbringung von Testnadeln und Bestückungsstiften. Das Bauen eines auf ein konkretes Projekt zugeschnittenen Adapters ist sehr zeitaufwendig. Der unbestrittene Vorteil dieser Methode besteht jedoch in einer extrem kurzen Prüfzeit von wenigen Sekunden pro Schaltung oder Nutzen. Ein Fingertest hingegen besteht darin, die Netze auf Kontinuität und Kapazität mit beweglichen Sonden zu prüfen, die Messungen von den beiden Seiten der Leiterplatte ermöglichen, was das Testen der fortschrittlichsten HDI-Schaltungen auch in Form von Fertigungszuschnitten ermöglicht.

Zusammenfassung

Im Beitrag wurde der Prozess der Erstellung von Fertigungsunterlagen für gedruckte Leiterplatten auf Grundlage einer kundenseitig vorgelegten Projektdokumentation dargelegt. Eine korrekte Erstellung der Projektunterlagen ist entscheidend für den Ablauf des Fertigungsprozesses sowie die Gewährleistung höchster Qualität und Zuverlässigkeit der gedruckten Schaltungen. Daher sollte bei der Formulierung technologischer Anforderungen besonderes Augenmerk darauf gelegt werden und gedruckte Leiterplatten sind gemäß den Anforderungen der Leiterplattenhersteller und entsprechend dem Stand der Technik zu entwerfen.

.JPG)

.JPG)

.JPG)

.jpg)