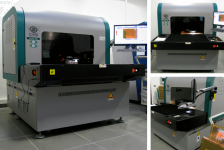

Maschinenpark: Optisches Prüfgerät CIMS Galaxy AOI Systems

2020-02-12Der optische Tester CIMS Galaxy AOI Systems ist die erste Investition, die TS PCB in diesem Jahr in Maschinen getätigt hat. Mit dem Kauf der neuen Maschine beginnt die Umsetzung der diesjährigen Pläne zur Erweiterung des Maschinenparks und zur Erhöhung der Produktionskapazität des Werks.

"Im Jahr 2019 haben wir einen neuen Abschnitt in der Produktionsanlage eröffnet, und jetzt ist es an der Zeit, in die technologische Entwicklung von TS PCB zu investieren", betont der Direktor von TS PCB, Andrzej Wałachowski. „Der erste Schritt dieses Projekts ist der Kauf des Testers CIMS Galaxy AOI Systems, dessen vollständige Integration in den Produktionsprozess im Januar 2020 abgeschlossen wurde. Der Wert des gesamten Projekts beträgt fast 15 Millionen PLN, und alle Anschaffungen und die begleitenden Implementierungsarbeiten sind für die nächsten zwei Jahre geplant. In dieser Zeit wollen wir unter anderem neue Technologien zum Aufbringen von Masken und zur Beleuchtung einsetzen und dabei eine weitere Galvanisierungslinie implementieren.”

„Dadurch können wir unseren Kunden die Herstellung von technologisch fortschrittlicheren Schaltkreisen anbieten, womit unser Produktionsprozess wird noch effizienter als bisher sein wird. So können wir fortschrittliche technologische Lösungen mit einem flexiblen Fertigungskonzept kombinieren. Wir hoffen, dass wir auf diese Weise nicht nur unsere führende Position auf dem polnischen Markt stärken, sondern auch neue Kunden aus dem Ausland gewinnen.”

Die grundlegenden technischen Merkmale des Geräts sind:

- die Analyse und Messung von Pfaden mit einer Genauigkeit von +/-10 μm über die gesamte Fläche eines Formats und die Erkennung von Kupferverlusten in den Pfaden oder Kurzschlüssen zwischen ihnen;

- die Analyse des Mosaikbildes der tatsächlichen Schaltung, das mit einer Referenz verglichen wird, die aus der Entwurfsdokumentation der Schaltung generiert wurde;

- die Möglichkeit, kritische Mosaikdefekte und deren Ausführungsfehler auf mehreren Stufen des technologischen Prozesses zu erkennen: z.B. Bohren und Fräsen vor dem Ätzen, Fotochemie, galvanische Verkupferung, Ätzmosaike;

- die Möglichkeit, u.a. die Verschiebung des Bohrlochs, das Auftreten von engen und verdickten Pfaden, zu dicke Metallisierung, Ätzen und Unverträglichkeiten oder auch Oberflächenkratzer zu erkennen;

- die Lokalisierung von Mosaik-Anomalien und potenziellen Unregelmäßigkeiten in bestimmten Phasen der Schaltungsherstellung, die durch elektrische Tests nicht erkannt werden können.

Die Implementierung der neuen Maschine wird den Testprozess noch zuverlässiger machen. Unseren Kunden wird eine Versorgung mit voll funktionsfähigen Schaltungen garantiert, bei denen alle potenziellen Unregelmäßigkeiten ausgeschlossen werden können.