Lötstoppmaske - was ist das und welche Eigenschaften hat sie?

Die Außenseiten einer Leiterplatte sind mit einer Bildstruktur aus Kupfer überzogen, die ein Netz von elektrischen Verbindungen zwischen den Leiterplattenkomponenten bildet. Kupfer hat jedoch die Eigenschaft, dass es bei Kontakt mit Luft und Feuchtigkeit leicht oxidiert. Um das zu verhindern, wird während des Herstellungsprozesses eine Lötstoppmaske auf das Laminat aufgebracht.

Was ist Lötstoppmaske?

Lötstoppmaske (auch Soldermask oder Lötstopplack genannt) ist eine Farbe, die mit UV-Licht ausgehärtet wird. Die Lötstoppmaske hat folgende Aufgaben:

● die Überbrückung von Kontaktfeldern (sog. Pads) mit Lot (Zinnkurzschlüsse) zu verhindern;

● die Verringerung des Phänomens des Spannungsdurchschlags, da sie eine zusätzliche Isolationsbarriere zwischen den Leiterbahnen bildet;

● Schutz der Kupferoberfläche vor Oxidation durch Feuchtigkeit und Luft;

● Verringerung des Lotverbrauchs – auf diese Weise werden das Gesamtgewicht des Geräts und seine Herstellungskosten reduziert;

● Schutz der Leiterplatte vor Verunreinigungen und anderen externen Faktoren, die sich negativ auf das Kupfer auswirken können.

Dicke der Lötstoppmaske

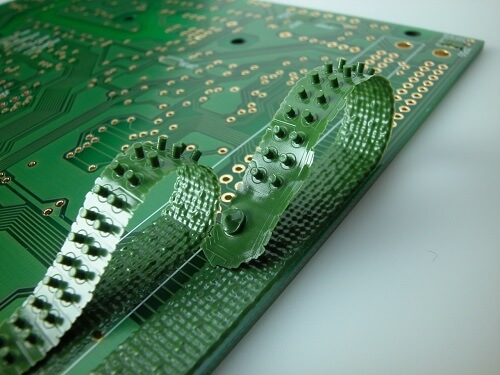

Der wichtigste Parameter bei der Anfertigung der Lötstoppmaske ist ihre Dicke. Im Fall einer nassen Maske beträgt diese höchstens 40 µm ÷ 50 µm (Dicke im Bereich der Kupferfläche), unter der Voraussetzung, dass sie auf Kupfer mit einer typischen Dicke von 35 µm aufgetragen wird. Die Maske neigt dazu, an den Rändern der Bahnen abzulaufen, so dass die Dicke in diesen Bereichen am geringsten ist. Sie beträgt in der Regel 7 µm.

Bei dicken Kupferschichten (mehr als 70 µm) bildet das galvanisch aufgetragene Kupfer auf den Bahnen einen charakteristischen "Pilz" (ragt über die Fotopolymerschicht hinaus). Dies macht es schwierig, die Kanten zu bedecken, um die Anforderungen der IPC-Normen zu erfüllen. Es ist dann notwendig, eine dickere Farbschicht aufzutragen (z. B. doppelt) und gleichzeitig die maximale Maskendicke auf den Bereichen der Kupferfläche zu erhöhen.

Farben der Lötstoppmaske

Grün ist die am häufigsten verwendete Farbe der Lötstoppmaske. Um Probleme wie z. B. Reflexionen und schlechten Kontrast bei der Bestückung zu vermeiden, wird empfohlen, matte oder halbmatte Maskentypen anstelle von glänzenden zu verwenden.

Aufgrund ihrer Beliebtheit ist die grüne Maske relativ günstig, bietet einen guten Kontrast zwischen Kupfer und dem Basismaterial und erleichtert auf diese Weise die visuelle Kontrolle. Die Verwendung anderer Farben hat im Prinzip eine rein ästhetische Berechtigung - sie erhöhen den Wert des Endprodukts. Aus diesem Grund kann die Lötstoppmaske gelb, blau oder rot sein. Die Entscheidung über die Wahl liegt beim Kunden.

Es gibt jedoch einige Ausnahmen, wie z. B. die Farbe Weiß, deren stark reflektierende Eigenschaften bei der Herstellung von Leiterplatten für die LED-Beleuchtungsindustrie genutzt werden. Sie haben jedoch auch Nachteile, wie z. B.:

- längere Belichtungszeiten;

- Gefahr der Farbveränderung durch hohe Temperaturen oder Chemikalien;

- geringere Beständigkeit gegen Chemikalien, z. B. Reinigungsmittel;

- schwierigere Bestückung.

Um die Transparenz von Glas-Epoxid-Laminaten zu verringern und Lichtreflexe zu reduzieren, werden bei der Herstellung von Leiterplatten oft schwarze Lötstoppmasken verwendet. Sie bieten zudem einen guten Hintergrund (Kontrast) für LED-Anzeigen. Es ist jedoch zu beachten, dass eine schwarze Maske sämtliche Unvollkommenheiten, Schmutz und Beschädigungen, wie z. B. Oberflächenkratzer sichtbar macht.

Tenting

Die Lötstoppmaske wird auch zum Abdecken von Ringen und der Innenseite von metallisierten Durchkontaktierungen verwendet, was als Tenting bezeichnet wird. Das Verschließen von Durchkontaktierungen mit der Maske ist in diesem Fall möglich, kann aber nicht garantiert werden. Dies ist meistens bei Durchkontaktierungen mit kleinem Durchmesser (≤0,3 mm) möglich. Dabei ist zu beachten, dass die Farbe in einer gleichmäßigen Schicht auf die Leiterplatte aufgetragen wird, so dass die Schichtdicke bei Öffnungen lokal geringer ist als in flachen Bereichen. Dies hängt mit dem Fluss des Materials in die Öffnungen zusammen. Obwohl der Widerstand gegen die Aufnahme von Zinn gegeben ist, kann die elektrische Isolierung, einen direkten Kontakt vorausgesetzt, nicht ausreichend sein. Die Isolationsbarriere der Durchkontaktierungen, die sich in der Regel unterhalb der integrierten Schaltung in einem SMD-Gehäuse befinden, kann dann bei direktem Kontakt mit den Anschlüssen durchbrochen werden.

In diesem Fall werden die folgenden Lösungen angewandt:

- die Schaltung wird mit zwei Lagen der Maske abgedeckt – das ist nicht immer möglich und erhöht zudem die Kosten,

- empfindliche Pads werden mit beschreibender Farbe bedeckt - wenn der Entwurf Bestückungsdruck vorsieht, verursacht diese Lösung keine zusätzlichen Kosten,

- Füllen der Durchkontaktierungen (Stopfen) und Abdecken mit einer Maske – dieser Vorgang wird zusätzlich berechnet, ist aber besonders effektiv.

Die oben genannten Lösungen sorgen nicht nur für die notwendige Dicke der Maskenschicht auf den Durchkontaktierungen, sondern schützen die Durchkontaktierungen auch vor dem Eindringen von Lötmitteln und bilden in den fertigen Bauteilen eine Umweltbarriere, die das Eindringen von Feuchtigkeit begrenzt.

.jpg)