Blinde und vergrabene Vias – wie sich ihre Vorteile beim Konstruieren elektronischer Geräte nutzen lassen

Leiterplatten werden in der modernen Elektronik immer komplizierter, weil Konstrukteure immer mehr Baugruppen auf einer immer kleineren Fläche unterbringen müssen. Die Lösungen, die eine Miniaturisierung bei einer gleichzeitigen Erhöhung der Gerätekomplexität ermöglichen, sind blinde und vergrabene Vias, die Fa. Techno-Service seit Jahren anbietet. Um die Möglichkeiten von Vias voll ausschöpfen zu können, lohnt es sich, etwas mehr über sie zu wissen - was sind die Unterschiede zwischen den verschiedenen Typen, wie man die Leiterplatten mit ihrem Einsatz richtig entwirft und welche Vorteile man dank der so entworfenen Leiterplatten gewinnt.

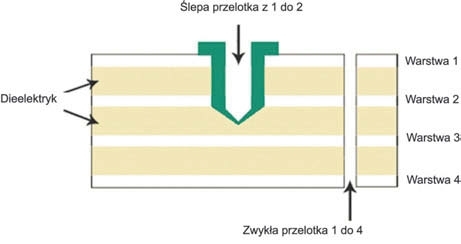

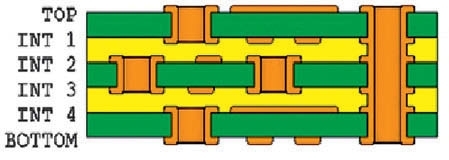

Abb. 1. Diagramm der Leiterplatte mit blinden Vias von Lage 1 zur Lage 2

Die Terminologie zu neuen technologischen Lösungen ist sehr umfangreich. Eines der Hauptkonzepte ist das blinde Via (blind via). Es handelt sich hier um ein Loch, das auf der Leiterplattenoberfläche beginnt, aber nicht auf die andere Seite der Leiterplatte durchgeht. Diese Löcher können mechanisch oder mit einem Laser gebohrt werden. Das blinde Via verbindet die Deckschicht der Leiterplatte (Ober- oder Unterseite) mit der Innenbeschichtung, ohne die gesamte Leiterplatte zu durchdringen.

In der Praxis sieht man im PCB-Design auch einen zunehmenden Einsatz von vergrabenen Vias (buried via). Leiterplatten mit blinden Vias werden verwendet, wenn das entworfene System sehr dicht gepackt ist und der Konstrukteur auf einer Seite der Platine (oben oder unten) mehr Platz benötigt oder auf einer Seite der Platine kein Platz vorhanden ist, aber eine Verbindung zwischen allen Lagen der Platine (Durchgangsloch, trough hole) nicht benötigt wird.

Die Herstellung von Leiterplatten mit blinden oder vergrabenen Vias unterscheidet sich deutlich vom Herstellprozess der standardmäßigen Schaltkreise. Platinen mit blinden Vias werden bis zur Bohrungsphase wie herkömmliche mehrlagige Platinen hergestellt. Sie zeichnen sich durch zusätzliche Bohrungen aus, die nur zwei Lagen in einer vierlagigen Platine verbinden.

Diese Löcher sind nicht vollständig durchgebohrt, daher der Name blinde Vias. Durch das Bohren der Löcher bis in die Tiefe der Kupferschicht im Inneren der Platine können wir nach dem Aufbringen der Metallisierung eine elektrische Verbindung zwischen nur zwei Schichten herstellen. Dies erhöht die Möglichkeiten der Leiterplatten und deren Anwendung deutlich.

Diese Lösung hat zahlreiche Vorteile: erhöhte Packungsdichte der SMT-Bauteile (Vias umfassen nicht alle Lagen) und Produktsicherheit dank der Qualität der elektrischen Isolierung. Früher oder später muss jeder Konstrukteur von mehrlagigen Leiterplatten mit der Notwendigkeit zu tun haben, nicht durchgehende Bohrungen zu verwenden. Leider wurden keine einheitlichen Standards für die Projektierung und Herstellung dieser Art von Vias erarbeitet.

Die Möglichkeiten ihrer Umsetzung hängen von den technologischen Lösungen ab, die von einem bestimmten Hersteller von mehrlagigen Leiterplatten eingesetzt werden. Trotzdem kann man versuchen, einige allgemeine Regeln zu definieren, die es möglich machen, den Schaltkreis so zu gestalten, dass er in fast jedem modernen Betrieb umgesetzt werden kann, der mehrlagige Leiterplatten herstellt.

Wie projektieren?

Wenn ein Konstrukteur mit dem Entwurf einer mehrlagigen Leiterplatte beginnt, sollte sein erster Schritt darin bestehen, eine bestimmte Bauart zu wählen. Die Entscheidung über die Wahl des mehrlagigen Aufbaus sollte ganz am Anfang des Projektierungsprozesses fallen und die Annahmen sollten noch vor Beginn dieses Prozesses mit dem Hersteller der gedruckten Schaltung besprochen werden.

Manchmal berücksichtigt der Konstrukteur beim Planen von Bohrungen in mehrlagigen Leiterplatten nur seine eigene Vorstellungskraft und berücksichtigt nicht die technologischen Möglichkeiten des Herstellers, oder er fügt Vias im Handumdrehen hinzu und passt sie an die Bedürfnisse eines fast „gepressten“ Entwurfs an, wenn für sie kein Platz mehr vorhanden ist.

Die Folgen können schwerwiegend sein, sowohl für den Konstrukteur selbst, der letztendlich gezwungen sein kann, den kompletten Schaltkreis neu zu konstruieren, als auch für das gesamte Unternehmen - eine Geld- und Zeitverschwendung ist hier unvermeidlich, verbunden mit der Suche nach einem geeigneten Hersteller, einer Erhöhung der auftragsbezogenen Kosten und einer Verlängerung der Lieferzeit. Es kommt vor, dass ein undurchdachter Entwurf per Definition nicht machbar ist, sich in keinem der weltweit bestehenden Werke umsetzen lässt oder der Aufwand nur für die Leiterplatte das Budget des kompletten Projekts sprengt.

Zusammenfassend: bei der Aufbauplanung einer gedruckten Schaltung besteht die Hauptaufgabe des Konstrukteurs darin, die Anforderungen an das Gerät selbst mit den technologischen Möglichkeiten des Herstellers optimal zu kombinieren. Die Auswahl von Materialien und Stärken der Lagen ist ein eigenständiges, komplexes Thema. Das Ziel von Leiterplattenherstellern ist es, solche Konstruktionsprinzipien für die Schaltkreise zu bestimmen, die ihre Herstellung ermöglichen. Daher lohnt es sich, die Methoden zum Entwerfen von Vias zu analysieren, die durch die Leiterplatte nicht vollständig durchgehen.

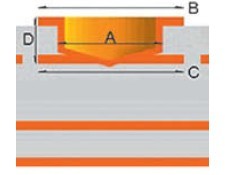

Blinde Vias in mehrlagigen Leiterplatten dienen dazu, äußere Signalschichten mit einer oder mehreren inneren Schichten zu verbinden. Bohren von blinden Vias bis zur gewünschten Tiefe hat es seine technologischen Grenzen. Um die Qualität der Metallisierung zu gewährleisten, müssen die Abmessungen des Vias entsprechend gewählt werden: es ist wichtig, dass H/d (Verhältnis der Bohrungstiefe zum Lochdurchmesser) nicht mehr als 1 und optimal 0,8 beträgt. Das heißt, je tiefer das Via und der dielektrische Abstand zwischen den Lagen, desto größer sollte der Durchmesser des Vias sein.

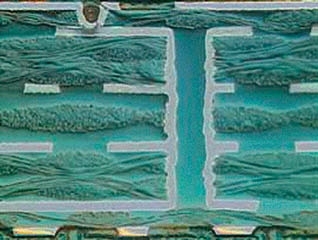

Beim Entwerfen einer mehrlagigen gedruckten Schaltung sollte berücksichtigt werden, dass sich Kupfer während der Metallisierung vergrabener Vias auf der Oberfläche einer bestimmten Lage abscheidet (25-45 Mikrometer zusätzlich). Daher sollte bei der Planung der minimal zulässigen Bahndicke eine zusätzliche Metallisierung auf solchen Lagen berücksichtigt werden.

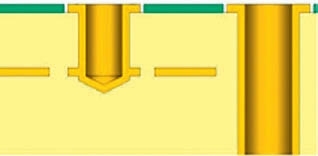

Die Technologie zur Herstellung dieser Art von Vias ähnelt der Technologie zur Herstellung gewöhnlicher metallisierter Durchkontaktierungen mit anschließendem Füllen der Durchkontaktierungen mit Paste und Pressen in ein komplettes mehrlagiges Leiterplatte-Paket. Es sollte hinzugefügt werden, dass die Ausführung von Microvias direkt oberhalb eines vergrabenen Vias nicht möglich ist, da an dieser Stelle keine geschlossene Oberfläche vorhanden ist und dafür ein Kupferring mit einem mittig gelegenen Loch vorhanden ist.

Das Verfahren zur Herstellung dieser Art von Struktur ist wie folgt: zuerst ist es notwendig, jeden der Kerne zu durchbohren und eine Metallisierung aufzubringen, dann wird ein Bild der Leiterbahnen auf die Innenflächen der Kerne aufgebracht und das mehrlagige Paket gepresst. Aus produktionstechnischer Sicht ist ein solcher Aufbau des technologischen Prozesses nicht optimal, da sie zusätzliche Schritte im Zusammenhang mit der Metallisierung erfordert. Verfügt das Werk jedoch nicht über einen Maschinenpark, der das Bohren von Microvias ermöglicht, ist dies die einzige Möglichkeit, diese Art von Löchern herzustellen.

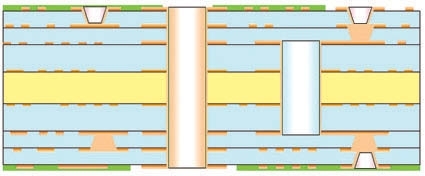

Die Variationen in der Anzahl der Lagen in einem mehrlagigen Schaltkreis mit vergrabenen Vias kann unterschiedlich sein, jedoch sollte man weder mit der Komplexität der gedruckten Schaltung selbst noch mit der Anzahl der vergrabenen und blinden Vias übertreiben. Wenn es möglich ist, zwischen einem weiteren Sackloch und einem zusätzlichen Lagenpaar zu wählen, ist es besser, sich für zusätzliche Lagen zu entscheiden. Insbesondere bei integrierten Schaltkreisen mit BGA mit einem Raster von 1,0 mm und sogar 0,8 mm ist die Verwendung von Sacklöchern nicht notwendig. Bei Leiterplatten mit BGA mit einem Raster von 0,65 mm und 0,5 mm gibt es leider keine Alternative für Sacklöcher. In jedem Fall sollte der Aufbau einer mehrlagigen gedruckten Schaltung vorab mit dem Hersteller abgesprochen werden.

Zusammenfassung

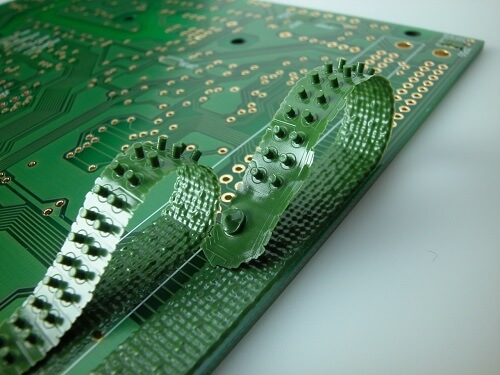

Sacklöchern, die mehrere Lagen des Schaltkreises verbinden sowie von Innenlöchern bei der Konstruktion von Leiterplatten macht es möglich die Dichte der Verbindungen um ein Mehrfaches zu erhöhen, ohne die Anzahl der Lagen zu vergrößern. Auf diese Weise aufgebaute Leiterplatten sind deutlich günstiger als standardmäßige Leiterplatten mit Durchgangslöchern, die ihnen hinsichtlich der Verbindungsdichte äquivalent sind. Eine beispielhafte 4-Lagen-Leiterplatte mit Microvias (Sacklöchern) ermöglicht es, eine Verbindungsdichte zu erreichen, die einer 10-Lagen-Leiterplatte mit Durchgangslöchern entspricht. Der Preis einer 10-Lagen-Leiterplatte ist 100-150% höher als der einer 4-Lagen-Platte, die in HDI-Technik (High Density Interconnection) hergestellt wird.

Die kostspielige und schwierige Aufgabe, Schaltkreise mit blinden bzw. vergrabenen Vias herzustellen, bietet Möglichkeiten für die Entwicklung elektronischer Geräte, sorgt auch für einen stabileren Betrieb der Systeme und ihre bessere Leistung. Während technologische Innovationen früher gefürchtet und sehr teuer waren, beseitigen neueste Forschungen und Fortschritte auf diesem Gebiet fast alle Probleme. Eigentlich scheinen blinde und vergrabene Vias in High-Tech-Leiterplatten zunehmend zu dominieren, da sie eine hohe Packungsdichte auf der Leiterplatte bieten, was eine sehr kostengünstige Alternative zu herkömmlichen Vias darstellt.

.jpg)