Gedruckte Leiterplatten - typische Unregelmäßigkeiten in Fertigungsunterlagen, Teil 2

Der erste Teil des Artikels (Zeitschrift „Elektronik“, Ausgabe 3/15) widmet sich der Beschreibung von Eigenschaften korrekter Fertigungsunterlagen und gängiger Dateiformate, die in der Leiterplattenindustrie verwendet werden. Außerdem wurden die für die Unterlagen des Projekts selbst typischen Fehler besprochen, die auf den Leiterbahnenstruktur-, Masken- und Bestückungsdrucklagen zu finden sind, sowie Mängel in den Unterlagen zur mechanischen Bearbeitung detailliert dargestellt.

In diesem Teil werden typische Unregelmäßigkeiten des Aufbaus von Nutzen für automatische Bestückung, ihre negativen Folgen und nützliche Tipps für die Entwicklung solcher Nutzen dargestellt, die bei der Herstellung und Montage von Paketen keine Probleme verursachen. Abschließend werden typische Mängel in Spezifikationen der technologischen Parameter von Projekten und im Aufbau der mehrlagigen gedruckten Schaltungen erörtert.

Konstruieren von Nutzen

.jpg)

Abb. 1. Beispiel einen geritzten Nutzen bestehend aus zwei Schaltungen

Die meisten gedruckten Leiterplatten, insbesondere mittelgroße und große Fertigungsserien, werden in Nutzen angeordnet, die automatisierten Bestückungslinien gerecht sind. Sie können von Kunden selbst oder - nach deren Vorgaben - vom Leiterplattenhersteller entworfen werden. Falls ein Kunde gedruckte Schaltungen in Form von Nutzen benötigt, aber dazu keine Leitlinien geliefert hat, wird der Nutzen vom Hersteller auf Basis der technologischen Projektparameter und Erfahrung angeordnet.

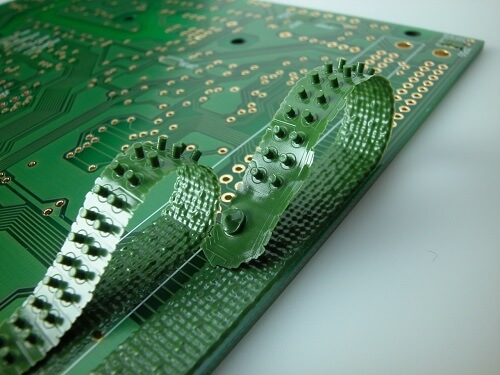

Leider sind nicht alle Nutzen kundenseitig richtig angeordnet und die auftretenden Fehler können u.a. zur Verwindung des Laminats oder Auseinanderfallen bereits während der Fertigung führen. Darüber hinaus kann ein unangemessener Entwurf zusätzliche Probleme bei der Bestückung mit Bauteilen, Löten und Depanelisierung von montierten Paketen verursachen.

Ein richtig konstruierter Nutzen zeichnet sich durch eine höchstmögliche Steifigkeit aus, die seine Integrität bei der mechanischen Bearbeitung während der Fertigung gewährleistet und eine übermäßige Senkung des Laminats unter dem Gewicht der Bauteile während der Bestückung und des Lötens verhindern lässt. Gleichzeitig ist es wünschenswert, dass er sich möglichst leicht bearbeiten lässt.

.jpg)

Abb. 1. Kantenvergleich von geritzten (a) und gefrästen (b) Leiterplatten

Der einfachste Typ des Nutzens, der die oben genannten Kriterien erfüllt, ist ein solcher, bei dem die einzelnen Schaltungen vollständig geritzt sind (Abb. 1). Sie haben eine hohe Steifigkeit, insbesondere für dickere Laminate (1 mm und darüber) und sind für Schaltungen im Rechteckformat auf Laminaten mit einer Dicke von mindestens 0,5 mm vorgesehen, bei denen die Leiterbahnenstrukturen nicht direkt an der Kontur anliegen, sondern je nach Laminatdicke um 0,1 bis 0,5 mm versetzt sind. Ihr Nachteil ist die geringere Maßtoleranz im Vergleich zu gefrästen Nutzen, bedingt durch die Genauigkeit des Ritzvorgangs selbst und die Tatsache, dass die Kanten von Schaltungen nicht perfekt rechteckig sind (Abb. 1).

Im Fall von geritzten Nutzen, die sich aus unterschiedlichen Schaltungen zusammensetzen, ist es an ihre sorgfältig durchdachte Anordnung zu denken. Abb. 2a zeigt einen solchen fehlerhaften Aufbau. Wie es ersichtlich ist, beschädigt das Ritzen kleinerer Schaltungen die Oberflächen größerer Schaltungen, da für das Sprungritzen (skipping, jumping scoring) ein bestimmter Weg benötigt wird, um die Säge anzuhalten und anzuheben. Um das zu erörternde Projekt zu korrigieren, reicht es aus, die Schaltungszeilen mit einem 10 mm hohen Laminatstreifen zu trennen, der die untere Schaltungszeile vor dem Einschneiden beim Sprungritzen der oberen Zeile schützt (Abb. 2b). .

.jpg)

Abb. 2. Teil einer falschen (a) bzw. richtigen (b) Anordnung des geritzten Nutzens aus unterschiedlichen Leiterplatten

Nutzen für Laminate dünner als 0,8 mm und/oder mit unregelmäßigen Konturen sollten als gefräst mit Stegen konstruiert werden (Abb. 2). Gefräste Nutzen werden auch verwendet, wenn die Abmessungen der Schaltungen und deren Toleranzen kritisch sind. Um eine hohe Steifigkeit und gleichzeitig eine einfache Depanelisierung der montierten Pakete zu gewährleisten, werden die Schaltungen mittels Stege (im Englischen: fixing tab), die vom Rand der Leiterplatte her gebohrt (perforiert) werden, im Nutzen zusammengehalten. Ein Beispiel für einen Steg ist in Foto 3 gezeigt.

.jpg)

Abb. 2. Beispielhafte Ansicht eines gefrästen Nutzens

Die Anzahl der Stege bestimmt die Steifigkeit des gesamten Nutzens. Es wird empfohlen, diese mindestens alle 5 cm des Umfangs für ein Laminat mit einer typischen Dicke von 1,55 mm zu verwenden. Bei dünneren Laminaten muss die Anzahl von Stegen erhöht werden, bei dickeren Laminaten dürfen sie alle 6-7 cm des Umfangs verwendet werden. Bei der Anordnung von Stegen ist es zu bedenken, dass sie nicht entlang der plattierten Kanten der Schaltung angeordnet werden können und andere Einschränkungen zu berücksichtigen, die sich aus nachfolgenden Bestückungsarbeitsgängen ergeben.

.jpg)

Abb. 3. Beispiel für einen Steg mit einseitiger Lochung (mit einem gelben Oval gekennzeichnet)

Die Aufrechterhaltung einer hohen Steifigkeit der Nutzen wird durch ihre begrenzte Größe begünstigt, die umso kleiner sein sollte, je dünner das verwendete Laminat ist. Die Abmessungen eines Nutzens dürfen nicht kleiner sein als die Mindestmaße einer einzelnen Schaltung. Andererseits werden die maximal zulässigen Maße des Nutzens durch den Arbeitsbereich der automatischen Bestückungslinie, die Konstruktionssteifigkeit des Nutzens und den Arbeitsbereich der vom Leiterplattenhersteller verwendeten Formate begrenzt. Es empfiehlt sich, Nutzen mit DIN A4-ähnlichen oder kleineren Abmessungen zu konstruieren.

In den meisten Fällen werden die Nutzen mit Rändern versehen, bei denen es sich um zusätzliche Laminatstreifen handelt, die entlang der längeren Kanten des Nutzens verlaufen oder einen Rahmen um seine Außenkanten darstellen. Diese Elemente erfüllen mehrere Funktionen: sie verstärken die Steifigkeit des Nutzens, dienen als Bereiche für Aufgabevorrichtungen der Bestückungslinie bzw. zur Anbringung von Passmarken (sog. fiducials) für Automatikanlagen. Es ist wichtig, dass die Passermarken so angeordnet werden, dass sie durch die mechanische Bearbeitung des Nutzens nicht beschädigt werden.

Manchmal werden Nutzen für gemischte Bearbeitung entworfen, bei denen die geraden Abschnitte der Kanten geritzt und die unregelmäßigen gefräst werden. Bei solchen Nutzen ist es daran zu denken, Schaltungen mit Konturen mit Ausschnitten nicht für das Ritzen anzuordnen, da sie nicht präzise hergestellt werden können. Diese Erscheinung ist in der Abb. 3a dargestellt, wo Pfeile die Stellen anzeigen, an denen Reste nach dem Fräsen verbleiben werden. Ausnahmen bilden Schaltungen mit symmetrischen Ausschnitten auf gegenüberliegenden Seiten, die zum Ritzen mit Kanten auf Stoß (Abb. 3b), unter Beibehaltung einer hohen Fräsgenauigkeit, angeordnet werden können.

.jpg)

Abb. 3. Falsche (a) und richtige (b) Anordnung der Leiterplatten mit Ausschnitten in einem geritzten Nutzen

Der Aufbau des Nutzens sollte auch Elemente berücksichtigen, deren Teile nach der Bestückung über den Umriss hinausragen. Bei solchen Projekten sollten zusätzliche Abstände zwischen anliegenden Zeilen und Spalten von Schaltungen im Nutzen vorgesehen werden. In diesem Fall wird die Anbringung eines geritzten Nutzens auf Stoß die Bestückung in Bereichen verhindern, die von Elementen überlappt sind, mit denen die anliegenden Schaltungen bereits bestückt sind.

Manchmal müssen Schaltungen, die ein Kunde in Einzelanfertigung bestellt hat, aufgrund der sehr geringen Größe eines Einzelstücks (weniger als 30 mm) in einem Nutzen hergestellt werden. Dies liegt daran, dass mechanische Bearbeitung solch kleiner, individueller Schaltungen zu einem technologischen Problem oder manchmal sogar unmöglich wird. In einer solchen Situation wird der Nutzen vom Leiterplattenhersteller entworfen und mit dem Kunden abgesprochen.

Unregelmäßigkeiten der technologischen Spezifikation

Wie im ersten Teil des Artikels erwähnt, sollten Fertigungsunterlagen eine einzelne technologische Spezifikation (das sog. technologische Datenblatt) enthalten, in der die Aufzeichnungen eine eindeutige Auslegung von Informationen ermöglichen. Typische Spezifikationsmängel beziehen sich auf falsche Aufzeichnungen zu gewünschten Kupfer- und Laminatschichtdicken und Aufbaubeschreibungen von mehrlagigen gedruckten Schaltungen. Manchmal besteht das Problem in zu knappen Angaben zur Technologie des Projekts.

Dicke von Kupferschichten

Die im technologischen Datenblatt angegebene Dicke von Kupferschichten wird von Leiterplattenherstellern, einschließlich de Fa. TS PCB, als Sollwert (Endkupfer) ausgelegt, es sei denn, der Kunde hat klar angegeben, dass sie sich auf das Basiskupfer bezieht, das für die Dicke der Kupferfolie eines zur Herstellung verwendeten Rohlaminats steht. Die Solldicke von Kupferschichten entspricht der finalen Dicke der Leiterbahnenstrukturen in einer hergestellten gedruckten Schaltung; im Fall von plattierten Schaltungen (zwei- und mehrlagige Leiterplatten) entspricht sie der Summe aus der Dicke des Basiskupfers des Laminats und der des galvanisch aufgetragenen Kupfers (in einer Größenordnung von 25-30 µm). Das heißt, dass für die Fertigung von zweiseitigen Leiterplatten bei einer standardmäßigen Endkupferdicke von 35 µm ein Basislaminat mit 18 µm Kupfer verwendet wird und bei Leiterplatten dieser Art eine Endkupferdicke von 18 µm nicht erreicht werden kann.

Im Fall von einseitigen Leiterplatten und Kernen mehrlagiger Leiterplatten ist ein typisches Laminat mit Kupferfolie mit einer Basisdicke von 35 µm ausgestattet, die auch der Enddicke entspricht, da diese Laminate nicht plattiert werden. Somit ist es möglich, einseitige Leiterplatten mit Endkupfer von 18 µm zu erhalten, da für deren Herstellung das für zweiseitige Leiterplatten bestimmte Basislaminat verwendet werden kann.

Bei der Angabe der Kupferdicke im technologischen Datenblatt ist es am sichersten, die Enddicke zu verwenden. Leider wird manchmal die Basiskupferdicke von Kunden falsch interpretiert, indem sie denken, dass sie der Endkupferdicke entspricht. Manchmal kann eine solche Abweichung beim Leiterplattenhersteller festgestellt werden, aber in den meisten Fällen werden gedruckte Schaltungen mit einer Kupferschichtdicke hergestellt, die größer ist als vom Kunden tatsächlich benötigt, was die Kosten erhöht und das Funktionieren von elektronischen Systemen mit Übertragungsleitungen mit Soll-Impedanzen beeinträchtigen kann.

Laminatdicken

Ähnlich wie bei Leiterbahnenstrukturen werden die Begriffe der Basis- und Enddicke auch auf Laminate verwendet. Die Basisdicke entspricht der Ausgangsdicke des für die Fertigung verwendeten Laminats, die für ein- und zweiseitige Leiterplatten mit Ausnahme von Kernen mehrlagiger Schaltungen die Kupferfoliedicken umfasst. Die Enddicke eines Laminats wird um die Dicke der während der Fertigung aufgetragenen Beschichtungen von galvanischem Kupfers, Beschichtung (Zinn oder Gold) und Lötstoppmasken erhöht.

Für den Fall, dass die Enddicke des Laminats nicht eine kritische Bedeutung hat, empfiehlt es sich, im technologischen Datenblatt die Basisdicke des Laminats und ihre Toleranz zu verwenden. Bei Projekten hingegen, bei denen die Dicke der Leiterplatte einen Parameter von kritischer Bedeutung darstellt, sollten Kunden die Dicke der aufzutragenden Beschichtungen berücksichtigen und im technologischen Datenblatt Angaben zur erwarteten Enddicke des Laminats und ihrer Toleranz machen. Durchschnittliche Schichtdicken hängen von der Projekttechnologie ab und können der technologischen Spezifikation des Leiterplattenherstellers entnommen werden. Manchmal müssen Entwürfe vom Hersteller geklärt werden, weil die Zunahme der Laminatdicke durch das Auftragen von aufeinander folgenden Beschichtungen das Erreichen der vom Kunden angegebenen Enddicke unmöglich machen kann.

Aufbau mehrlagiger Leiterplatten

Aufbauparameter einer mehrlagigen Schaltung, d.h. ihr Querschnitt, der über das Layout und den Typ der einzelnen Lagen informiert, sollten bereits in der Entwurfsphase die technologischen Möglichkeiten und die Palette der beim Leiterplattenhersteller verfügbaren Materialien berücksichtigen. Die Verwendung ausgesuchter Kerne und Prepregs („pre-impregnated materials“ - ein Glasfaser-Harz-Gemisch) und deren untypische gegenseitige Anordnung können im Extremfall die Herstellung der Leiterplatte unmöglich machen. Normalerweise schlägt der Hersteller in solchen Situationen alternative Aufbauoptionen mit Parametern vor, die dem Original so nahe wie möglich kommen, aber sich auf Materialien stützen, die vom Lager verfügbar sind. Die Ablehnung dieses Vorschlags durch den Kunden erhöht den Zeit- und Kostenaufwand für die Projektumsetzung, da nicht standardmäßige Materialien bestellt werden müssen, es sei denn, andere technologische Voraussetzungen schließen die Fertigung gedruckter Schaltungen aus.

Es lohnt sich, nach Möglichkeit symmetrische Ausführungen im Verhältnis zur Querschnittsmitte zu entwerfen, um ähnliche Oberflächenspannungen auf den beiden Laminatseiten zu erreichen. Ein symmetrischer Aufbau lässt sich manchmal nicht erreichen, beispielsweise bei bestimmten Impedanzen der Leiterbahnenstrukturen, was zur Verwindung von fertiggestellten gedruckten Schaltungen beim Löten auf der Bestückungslinie führen kann. Diese Erscheinung wird durch unterschiedliche Oberflächenspannungen des Laminats aufgrund der asymmetrischen Struktur verursacht.

Eine weitere Überlegung, die mit dem Entwerfen des Aufbaus zusammenhängt, betrifft die Anzahl und die Typen der verwendeten Prepregs. Die meisten Leiterplattenhersteller, einschließlich der Fa. TS PCB, empfehlen die Verwendung von mindestens zwei Prepregs, um benachbarte leitfähige Lagen zu trennen, da die Verwendung eines einzelnen Prepregs die Delaminationsgefahr erheblich erhöht. Andererseits ist die maximale Anzahl von Prepregs nur durch die Laminatdicke nach dem Pressen begrenzt. Es sei daran erinnert, dass mit zunehmender Dicke der Kupferschichten eine größere Anzahl von Prepregs verwendet werden muss, um eine optimale Füllung der kupferfreien Bereiche mit Harz zu gewährleisten und die Delaminationserscheinung zu minimieren. Es ist daher nicht möglich, für Kupferschichten mit einer Dicke von 105 µm eine mehrlagige gedruckte Schaltung mit einer Dicke von 0,8 mm bzw. weniger zu erreichen. Um gleichzeitig eine übermäßige Erhöhung der Dicke zu vermeiden, empfiehlt es sich, das dünnste 1080 (3,04 mil) Prepreg zu verwenden, das sich auch durch eine hohe Harzsättigung auszeichnet. Es empfiehlt sich auch, die Innenlagen so weit wie möglich mit Kupfer zu füllen, da es sich positiv auf den Pressprozess des Laminats auswirkt.

Im Fall von Leiterplatten mit blinden Vias hängt deren Durchmesser von der zulässigen Bohrtiefe und damit der möglichen Anzahl von zu verbindenden Lagen. Die Maße der blinden Vias lassen sich dadurch reduzieren, dass der Abstand zwischen den zu verbindenden Lagen so gering wie möglich gehalten wird. Wenn nichts anderes dagegen spricht, wird empfohlen, diese auf möglichst dünnen Laminaten mit einer Dicke von weniger als 1 mm zu verwenden. Wenn eine größere Materialstärke erforderlich ist, lohnt es sich, die Leiterplatte so zu gestalten, dass die blinden Vias nur die äußeren Lagen mit den nächstgelegenen inneren Lagen verbinden, diese Lagen mit zwei 1080-Prepregs zu trennen und die erwartete Enddicke des Laminats durch Verwendung von dickeren Kernen zu erreichen.

Ein weiterer Mangel in den Unterlagen zu mehrlagigen Leiterplatten besteht im Fehlen von Angaben zur Reihenfolge der Innenlagen. Eine solche Angabe kann durch entsprechende Bezeichnungen der Dateien mit Leiterbahnenstrukturen, Nummerierung der Lagen von Leiterbahnenstrukturen oder eine verbale Beschreibung in der Spezifikation bereitgestellt werden. Die Anordnung von Lagen kann insbesondere für digitale Hochgeschwindigkeitsschaltungen von Schlüsselbedeutung sein, die bei hohen Frequenzen arbeiten und in denen Übertragungsleitungen mit angepassten Impedanzen arbeiten. Ein Entwurf ohne diese Angaben wird sicherlich einer Klärung durch den Hersteller bedürfen.

Zusammenfassung

Der Artikel legt typische qualitätsbestimmende Unregelmäßigkeiten von elektronischen Fertigungsunterlagen dar, die einen erheblichen Einfluss auf die Geschwindigkeit und die Kosten der Projektdurchführung haben. Das Versenden von zu vielen Dateien an den Leiterplattenhersteller, Verwendung unsachgemäßer Formate bzw. Bereitstellung von lakonischen und manchmal sogar widersprüchlichen Informationen zum Fertigungsverfahren erschweren erheblich die Vorbereitung des Projekts für die Fertigung, verursachen große Probleme bei der richtigen Auslegung der tatsächlichen Kundenerwartungen und verlängern den Fertigungsprozess aufgrund der Notwendigkeit, ihn zu klären und Angaben zu vervollständigen.

.jpg)