Korrekte Erstellung von Fertigungsunterlagen, d.h. was ein Entwicklungsingenieur über die Zusammenarbeit mit einem Leiterplattenhersteller wissen sollte

Die Zusammenarbeit des Entwicklungsingenieurs mit dem Hersteller von Schaltungen ist sehr wichtig – je besser die erste Phase der Vertragsumsetzung vorbereitet ist, desto schneller erhält der Kunde Schaltungen, die seinen Anforderungen entsprechen. Unklare und unpräzise Fertigungsunterlagen erhöhen die Fertigungsvorbereitungszeit, denn die Klärung von Zweifeln erfordert eine zusätzliche Kontaktaufnahme, sowohl auftragnehmer- als auch kundenseitig.

Im weiteren Teil des Artikels, ausgehend von Erfahrungen der CAM-Ingenieure der Fa. TS PCB werden Standards der Lieferung von Unterlagen an einen Leiterplattenhersteller, Grundsätze einer ordnungsgemäßen Projektvorbereitung und Beschreibung der häufigsten Fehler in den Unterlagen dargelegt. Die Nutzung dieser Informationen durch Entwicklungsingenieure wird sich sicherlich positiv auf die Qualität und Zuverlässigkeit der Schaltungen auswirken und auch die Herstellungskosten senken.

Dateiformate

Als gängiger Standard der Fertigungsunterlagen für gedruckte Leiterplatten gilt das Gerber-Format, das eine vektorbasierte Aufzeichnung der Entwurfslagen wie Strukturen, Masken, Bestückungsdruck usw. ermöglicht. Es sind zwei Versionen dieses Formats vorhanden: das ältere Standard-Gerber-Format (RS-274D) und das gegenwärtige Extended-Gerber-Format (RS-274X).

Heutzutage ist das veraltete RS-274D-Format selten. Dateien in diesem Format enthalten nur Koordinaten der Bestandteile des Abbilds von Lagen, ohne die verwendeten Blenden zu definieren. Für eine ordnungsgemäße Bearbeitung von Projekten in der RS-274D-Version ist es erforderlich, dem Leiterplattenhersteller eine Aufstellung der verwendeten Blenden bereitzustellen. Die neuere, beliebteste Entwicklungsstufe RS-274X weist keine Nachteile des RS-274D-Formats auf. Lagenbezogene Dateien in diesem Format enthalten einen vollständigen Datensatz für die Entwurfsbearbeitung - Blendenkoordinaten und -definitionen.

Zum Speichern der mechanischen Bearbeitungsparameter (Bohren, Fräsen) wird am häufigsten das Excellon-Format Version 2 verwendet. Ein komplettes Programm für CNC-Bohr- oder Fräsarbeitsgänge sollte in seinem Kopf Definitionen der Durchmesser der verwendeten Werkzeuge enthalten. Darüber hinaus kann es auch Angaben zum Format der Koordinaten und zu den verwendeten Maßeinheiten speichern, was die Projektbearbeitung beim Leiterplattenhersteller beschleunigen kann.

Die gängigste CAD-PCB-Software (Altium Designer, Eagle, Protel) ermöglicht den Export von Projektunterlagen zu den oben genannten Formaten. Die meisten Leiterplattenhersteller bevorzugen die Formate Gerber RS-274X und Excellon2, akzeptieren aber auch andere Dateiformate, beispielsweise: RS-274D, Dynamic Process Format *.dpf, GraphiCode GWK, ODB++ und BRD (Eagle).

Merkmale ordnungsgemäß erstellter Unterlagen

Aus Sicht des Herstellers sind ordnungsgemäß bearbeitete Projekte solche, bei denen die enthaltenen Informationen eindeutig sind, keine Zweifel aufwerfen und den technologischen Möglichkeiten entsprechen. Im Folgenden werden Empfehlungen für Entwicklungsingenieure für gedruckte Leiterplatten vorgestellt, die in fünf Themenbereiche unterteilt sind.

DRC

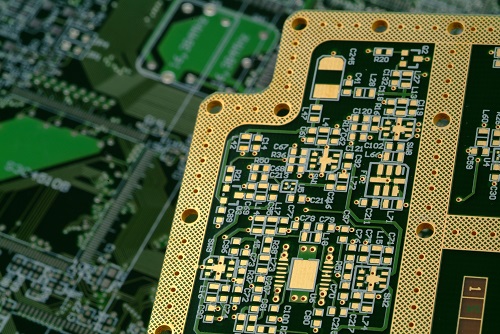

Abb. 1. Bereiche, die die zulässigen DRC-Parameter nicht erfüllen

Ein sporadischer Planungsfehler, der die Umsetzung einer Schaltung erschweren oder sogar unmöglich machen kann, besteht im Überschreiten der zulässigen DRC-Parameter (Design Rules Check). Sie bestimmen die technologischen Möglichkeiten des Herstellers in Bezug auf die zulässigen Mindestbreiten der Bestandteile der Leiterbahnenstruktur (Bahnen, Beschriftungen), Abstände zwischen ihnen und die Größe der die Bohrungen umgebenden Ringe. Die meisten der beliebten Leiterplatten-CAD-Programme ermöglichen Konfigurierung und Einhaltung von DRC-Regeln, sodass sich das bearbeitete Projekt vollständig mit den Möglichkeiten des Herstellers deckt.

Beim Entwerfen einer Leiterbahnenstruktur gilt es, zu beachten, dass im Fertigungsprozess schmale Einschnitte auf der Fläche der Leiterbahnenstruktur besonders gefährlich sind (Abb. 1). Solche Bereiche sollten aufgefüllt werden, da das Prinzip der zulässigen Mindestabstände auch für Elemente der Leiterbahnenstruktur gilt, die zum gleichen Netz gehören. DRC-Parameter gelten auch für Beschriftungen auf Kupferschichten. Zu kleine Zeichen können abgeätzt und schließlich unlesbar werden.

Kontur

Abb. 2. Ansicht der Lagen einer Leiterbahnenstruktur: a) von der Seite der Elemente und b) der Lötung

Die Kontur einer gedruckten Schaltung sollte auf einer separaten Lage in Form eines geschlossenen Umrisses und ohne Versatz gegenüber anderen Lagen platziert werden. Es sollte auch Formen und Positionen aller Ausschnitte und Schlitze enthalten, die in der gedruckten Schaltung hergestellt werden müssen. Auf der Konturschicht kann die Bemaßung der gedruckten Schaltung einschließlich ihrer Toleranz angebracht werden, sofern sie von der typischen Toleranz des Herstellers abweicht.

Oft werden Konturen und Ausschnitte auf den Bestückungsdruck-, Masken- oder Leiterbahnenstrukturlagen angebracht. Es besteht dann ein hohes Risiko, dass diese Ausschnitte von einem CAM-Ingenieur nicht bemerkt und somit in der Fertigung nicht umgesetzt werden. Problematisch wird es auch, wenn Formen der gedruckten Schaltung in mehreren Lagen auftreten und sich gegenseitig ausschließen.

Bestückungsdrucklagen

Abb. 3. Dicke der Bestückungsdruckzeile ggb. der Qualität des Bestückungsdrucks: a) Bestückungsdruck mit einer 0,25-mm-Linie, b) mit einer 0,1 mils-Linie, c) Ansicht des Bestückungsdrucks, zugeschnitten durch das SMD-Pad

Ein häufiger Fehler ist eine unsachgemäße Vorbereitung der Bestückungsdrucklage, die dazu führt, dass die Kennzeichnungen nicht lesbar und unvollständig sind. Um eine gute Lesbarkeit des Bestückungsdrucks zu gewährleisten, ist es notwendig, die entsprechende Zeichenhöhe und die Dicke der Bestückungsdrucklinie beizubehalten. Die optimale Zeichenhöhe beträgt mindestens 1 mm. Die Mindestdicke der Bestückungsdrucklinie beträgt 0,1 mm. Beim Bestückungsdruck mit einer zur Zeichenhöhe überproportional dicken Linie kann die Lesbarkeit und Klarheit des Bestückungsdrucks durch Verringern der Dicke der Bestückungsdrucklinie erreicht werden (Abb. 3a-b) . Diese Lösung erhöht den ästhetischen Wert der gedruckten Schaltung und erleichtert die Bestückung mit Bauteilen. Beim Entwerfen von Bestückungsdrucklagen sollte der Entwicklungsingenieur keine Kennzeichnungen auf den Lötstellen und Bohrungen aufbringen. Leiterplattenhersteller entfernen standardmäßig den Bestückungsdruck von den Pads und anderen Stellen der Schaltungen, die nicht mit einer Maske beschichtet sind (Abb. 3c), da Lackpräsenz auf zu lötenden Teilen eine ordnungsgemäße Bestückung der Schaltung verhindert. Um einen durch das Zuschneiden verursachten Verlust des Bestückungsdrucks zu reduzieren, sollte ein Mindestabstand von 0,1 mm zu den freiliegenden Pads der Lötstoppmaske und den Bohrungen eingehalten werden.

Mechanische Bearbeitung

Abb. 4. Ausschnittvorbereitung in einer gedruckten Schaltung: a) mit einem standardmäßigen Fräserdurchmesser von 2 mm, b) Technik der Ausschnittradius-Reduzierung

Die richtige Vorbereitung und Kennzeichnung von Bohrungen und Schlitzen auf der Platte sind sehr wichtig. Es ist zulässig, plattierte (PTH - Plated Through Hole) und nichtplattierte (NPTH - Non Plated Through Hole) Bohrungen und Schlitze in ein Bohrprogramm aufzunehmen. Es ist jedoch wichtig, die Art der Bohrungen eindeutig dadurch zu kennzeichnen, dass Kommentare in einem separaten Bohrprogramm bzw. einer Datei mit Zusatzangaben angebracht werden. Bohrungen und Schlitze (PTH / NPTH) können auch in zwei separate, entsprechend benannte Bohrprogramme aufgeteilt werden. Eine gängige Praxis besteht auch darin, eine Bohrkarte auf einer separaten Projektschicht bereitzustellen. In Ermangelung zusätzlicher Informationen verwendet der Hersteller diese, um den Bohrungstyp (PTH / NPTH) korrekt zu bestimmen. Bei einseitigen Schaltungen gelten alle Bohrungen als nicht durchkontaktierte Löcher (NPTH).

Die angegebenen Durchmesser gelten immer als Sollgrößen, es sei denn, bei der Bestellung wurde eine andere Auslegung angegeben. Dies bedeutet, dass in einer fertiggestellten gedruckten Schaltung die PTH- und NPTH-Bohrungsdurchmesser gleich den im Bohrprogrammkopf definierten Durchmessern sind.

Im Fall von blinden und vergrabenen Vias sollten deren Bohrprogramme in separaten Dateien, getrennt von Bohrprogrammen für durchgehende Bohrlöcher und separat für jede Tiefe abgelegt werden. Außerdem ist es notwendig, die Bohrtiefe der blinden Vias zu kennzeichnen, z.B. durch Angabe der Lagen, die die Vias verbinden sollen.

Bei gefrästen Formen ist die begrenzte Genauigkeit der Ausführung von Ausschnitten zu berücksichtigen, die vom Durchmesser des verwendeten Fräsers abhängt. Daraus entsteht das in Abb. 4 dargestellte Problem, nämlich die Rundung in der Ecke der gefrästen Form. Sie können dadurch beseitigt werden, dass in den Ecken der Ausschnitte technologische Bohrlöcher mit kleinem Durchmesser eingebracht werden. Diese Bohrungen greifen ein wenig in die Oberflächen der gedruckten Schaltung ein, ermöglichen jedoch eine erhebliche Verringerung des Durchmessers von Rundungen nach dem Durchgang des Fräsers oder einen vollständigen Verzicht auf sie (Abb. 4b).

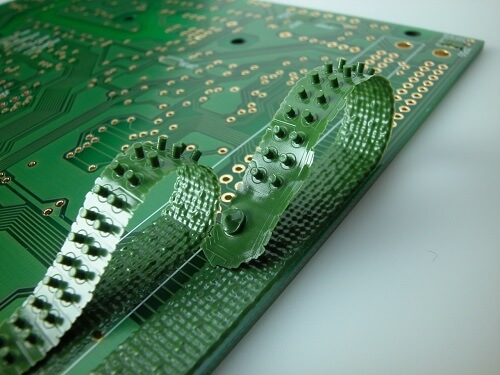

Der Entwicklungsingenieur sollte auch einen entsprechenden Abstand der Leiterbahnenstrukturen von der Leiterplattenkante und den Ausschnitten in der Leiterplatte einhalten, da die mechanische Bearbeitung innerhalb einer vorgegebenen Toleranz erfolgt. Beim Fräsen und Ritzen können Elemente der Leiterbahnenstrukturen beschädigt werden, die zu nahe am Rand der Leiterplatte liegen. Das so entstandene Kupfer mit Zacken mindert nicht nur den ästhetischen Wert der Schaltung, sondern kann im montierten Gerät durch Kontakt mit dem Metallgehäuse zu Kurzschlüssen führen.

Abb. 5. Schlitz mit einer a) unkorrekten b) korrekten Kennzeichnung auf der Konturschicht

Blindausschnitte in der Platte, die durch Tieffräsen hergestellt werden, sollten in einer separaten Zeichnung, einer Schicht mit Kontur oder einer separaten Schicht deutlich dargestellt werden. Außerdem wird die Angabe benötigt, auf welcher Seite der Schaltung und in welcher Tiefe sie ausgeführt werden sollen. Das Vorhandensein von plattierten Kanten sollte auf ähnliche Weise bestimmt werden. Eine oft verwendete und regelrechte Methode, den Hersteller über das Vorhandensein plattierter Kanten in einem Entwurf zu informieren, besteht in einer solchen Plattierung der Kupferbereiche auf den Lagen der Leiterbahnenstruktur, dass die über die Kontur der Leiterplatte hinausragen.

Zweifel während der Erstellung von Fertigungsunterlagen können auch PTH-Schlitze wecken, die als zwei benachbarte Bohrungen dargestellt sind (Abb. 5). Der Entwicklungsingenieur sollte sich bewusst sein, dass CAM-Ingenieure, die das Projekt für die Fertigung vorbereiten, meistens nicht wissen, mit welchen Elementen eine bestimmte Schaltung bestückt wird. Daher ist es schwer zu erwarten, dass die benachbarten 2 Bohrungen, die in Abb. 5a sichtbar sind, als ein PTH-Schlitz interpretiert werden. In diesem Fall sollte sich die spezifische Kennzeichnung des Schlitzes auf der Konturschicht befinden (Abb. 5b).

Vorbereitung und Benennung von Schicht-Dateien

Bilder einzelner Schichten sollten im gleichen Maßstab und ohne gegenseitigen Versatz erzeugt werden. Es ist zulässig, die Schicht mit Bohrlöchern gegenüber den anderen Schichten zu versetzen, jedoch ist es nicht immer möglich, diese Schicht ordnungsgemäß mit den anderen abzugleichen. Als gängiger Standard gilt die Anordnung der Schichten in der Ansicht beginnend mit der Oberseite der Schaltung. Dies bedeutet, dass nach dem Laden des Entwurfs in die CAM-PCB-Software der Bestückungsdruck auf den Lagen von der Seite der Elemente vollständig lesbar ist (Abb. 2a), während der Text auf Leiterbahnenstrukturen, Masken bzw. Bestückungsdruck von der Lötseite spiegelbildlich sichtbar ist (Abb. 2b).

Es ist empfehlenswert, solche Dateinamen und/oder deren Erweiterungen für die Schichten zu verwenden, damit sie leicht zu interpretieren sind. Das System der Dateienbenennung ist normalerweise durch die CAD-PCB-Software definiert. Die meisten dieser Anwendungsprogramme erzeugen neben Dateien im Gerber- und Excellon-Format eine zusätzliche Textdatei (Protokoll) mit einer Liste der exportierten Dateien und einer Beschreibung des verwendeten Formats zum Speichern von Koordinaten und Einheiten.

Bei mehrlagigen Schaltungen ist es erforderlich, Angaben über die Anordnung der inneren Lagen zu machen. Ihre Reihenfolge kann durch eine direkt auf den Schichten angebrachte Nummerierung oder durch eine entsprechende Benennung der Dateien bestimmt werden (z.B.: *.L1, *.L2, *.L3, *.L4, usw..). Diese Angabe kann auch im technologischen Datenblatt der Schaltung enthalten sein.

Eine große Schwierigkeit bei der Auslegung von Unterlagen besteht in der Darstellung mehreren Technologieelemente in einer einzelnen Schicht. Der häufigste Fehler dieser Art besteht im Einbetten einer Abziehmaske auf der Lötstoppmaskenschicht. Jede der Masken wird in einem anderen Fertigungsschritt aufgetragen und für jede von ihnen werden separate Fertigungsunterlagen benötigt

Zusammenfassung

Die Gewissenhaftigkeit des Entwicklungsingenieurs, sein Wissen über die Regeln einer korrekten Vorbereitung von Unterlagen, sowie sein Kenntnis der technologischen Einschränkungen des Leiterplattenherstellers übersetzen sich direkt in die Qualität der Projektumsetzung und den dafür notwendigen Zeitaufwand. Die einer entsprechenden Konfigurierung der CAD-PCB-Software gewidmete Zeit sowie ein sorgfältiges und genaues Entwerfen der Leiterplatte bringen Ergebnisse in Form von zuverlässigen Leiterplatten, die die Erwartungen der Entwicklungsingenieure erfüllen, sowie kurzen Lieferzeiten seitens des Herstellers.

.JPG)

.JPG)

.JPG)

.JPG)

.JPG)

.JPG)

.JPG)

.JPG)

.JPG)

.JPG)

.JPG)

.jpg)