Einfluss von Kenngrößen des Laminats auf Langlebigkeit und Funktion gedruckter Leiterplatten

Kommentare (1)

Kommentare (1)

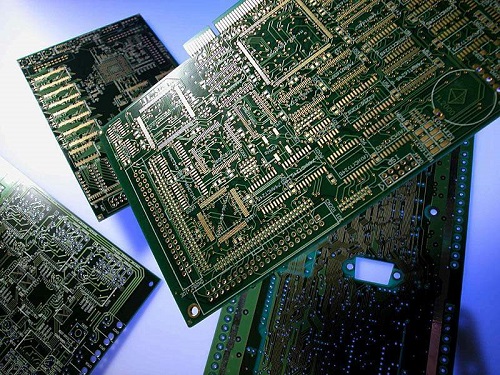

Die Langlebigkeit und Zuverlässigkeit elektronischer Geräte hängt von der Qualität und Art der verwendeten Bestandteile ab, einschließlich gedruckter Leiterplatten, die die Grundlage für eine ordnungsgemäß funktionierende elektronische Anlage bilden. Aus diesem Grund ist eine angemessene Auswahl der Basislaminat-Kenngrößen, die einen langen und zuverlässigen Betrieb des fertigen Produkts garantieren, sehr wichtig.

Derzeit werden als Basismaterial für die Fertigung von Leiterplatten Laminate aus Epoxidharz-Glasgewebe, mit dem FR4-Symbol gekennzeichnet, Aluminium MCPCB (metal core PCB), sowie Teflon und Keramik verwendet. Die Auswahl des Laminattyps hängt von der Bestimmung des Geräts und seinen Betriebsbedingungen ab. Im vorliegenden Beitrag konzentrieren wir uns hauptsächlich auf die Kenngrößen von FR4-Glas-Epoxid-Laminaten und zwar aufgrund ihrer größten Popularität. Bei der Diskussion einiger Kenngrößen wird zum Vergleich auch auf andere Materialgruppen Bezug genommen.

Grundlegende Kenngrößen

Die grundlegende Kenngröße, die eine gedruckte Leiterplatte charakterisiert, ist ihre Dicke. Sie entspricht der Summe der Stärken des Basislaminats d.h. der Kupferfolien und des Dielektrikums sowie der im Fertigungsprozess aufgetragenen Beschichtungen (Plattierung, Lötstoppmaske, Vergoldung, Verzinnung). Dies bedeutet, dass die endgültige Laminatstärke immer größer als die Stärke des Basislaminats ist.

Häufig sind elektronische Geräte mit speziellen Gehäusen mit Schnappverschlüssen oder Aluminium-Führungsschienen ausgestattet, die die Montage von gedruckten Leiterplatten ermöglichen, was wiederum restriktive Toleranzen ihrer endgültigen Stärke erzwingt. Die Stärketoleranzen von Leiterplatten setzen sich von den Streuungen der Stärke des Dielektrikums und der Kupferfolien zusammen.

Die zulässigen Stärketoleranzen dieser Elemente sind in der Norm IPC-4101 beschrieben, die 3 mögliche Bereiche der Stärkeverteilung unterscheidet. Laminate, die zur höchsten Klasse gehören und mit dem C/M-Symbol gekennzeichnet sind, zeichnen sich durch engste Toleranzbereiche aus und garantieren eine hohe Reproduzierbarkeit und Qualität der herzustellenden Leiterplatten. Sie werden von vielen Herstellern, einschließlich TS PCB, verwendet, da sie die Herstellung von hoch zuverlässigen Leiterplatten ermöglichen.

Beim Bestellen von Projekten mit einer gewünschten Toleranz für die ausgewählte Laminatstärke sollte man sich zwecks der Auswahl des optimalen Laminattyps und seines Aufbaus direkt an den Hersteller wenden. Es ist wichtig, klar zu definieren, ob die erwartete Stärke für das Basis- oder das Endlaminat gilt. Man sollte sich auch bewusst sein, dass beim Ausbleiben der Angaben zu Toleranzwerten die Leiterplatten mit der Standardtoleranz des Herstellers gefertigt werden.

.jpg)

Tab. 1. CTI-Klassen

Als eine weitere Kenngröße des Laminats gilt der CTI-Faktor (comparative tracking index), der in Volt ausgedrückt wird und die Widerstandsfähigkeit gegen einen Durchschlag zwischen den Bahnen unter feuchten Bedingungen beschreibt. In Bezug auf diese Kenngröße werden 6 PLC-Klassen (performance level categories) unterschieden (Tab. 1), wobei die PLC3-Klasse von vielen Leiterplattenherstellern als Standard angesehen wird.

Je höher die PLC-Klasse (max. PLC0) des Laminats, desto sicherer ist das Gerät zu verwenden. Der hohe Wert der CTI-Kenngröße ist besonders wichtig bei Geräten, die mit Hochspannung versorgt werden und in direktem Kontakt mit Personen stehen bzw. in einer Umgebung mit hoher Luftfeuchtigkeit arbeiten.

Für höchste Sicherheit im Umgang mit Geräten sorgen Laminate mit einem zusätzlichen UL-Zertifikat, das von Underwriters Laboratories überwacht wird und die Entflammbarkeit eines bestimmten Materials bestimmt. Hochwertige Laminate, die zur höchsten UL-Klasse gehören, sind mit dem Symbol „94V0“ gekennzeichnet. Solche Leiterplatten müssen von einem Hersteller gefertigt werden, dessen Fertigungsprozesse Ul-zertifiziert sind, denn nur dann ist eine fertige Leiterplatte in Bezug auf ihre Entflammbarkeit vollständig UL-konform.

Temperaturbezogene Kenngrößen

Thermische Überlastungen von Laminaten können zu ihrer kenngrößenbezogenen oder dauerhaften Zerstörung führen. Zum Schutz vor den negativen Auswirkungen hoher Temperaturen sollten Laminate mit thermischen Eigenschaften verwendet werden, die dem Bestückungsprozess und den Betriebsbedingungen der Geräte angepasst sind. Nachfolgend sind die wichtigsten Faktoren aufgeführt, die die thermischen Eigenschaften von Laminaten bestimmen und die Entwicklungsingenieure bei der Auswahl des Basislaminats berücksichtigen sollten.

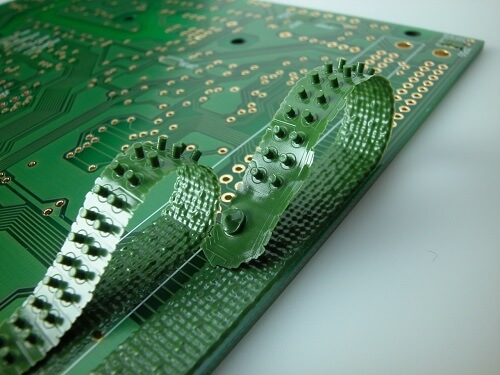

Der Koeffizient Tg bestimmt die sogenannte Glasübergangstemperatur, bei der sich die mechanischen Eigenschaften des Laminats durch den Übergang seiner Struktur von glasig (hart) zu plastisch (weich) schnell verschlechtern, bei einer gleichzeitigen rapiden Zunahme seiner Dehnbarkeit in Richtung der Z-Achse. Mechanische Belastungen der Schaltung führen nach Überschreiten der Grenztemperatur in der Regel zu einer bleibenden Verformung und Auseinandergehen von Lagen, der sogenannten Delamination (Abb. 1) und einer Abnahme der Mosaikhaftung, die zum Abheben der Kupferfolie führt.

.jpg)

Die Temperatur der chemischen Zersetzung des Laminats wird durch den Koeffizienten Td bestimmt. In der IPC 4101-Norm wird sie als die Temperatur definiert, bei der ein Material 5% seines Gewichts verliert. Die Kenngröße T260/288 beschreibt die Delaminationszeit. Er entspricht der Zeit, die benötigt wird, bis Delamination im Material auftritt. Sie wird ab dem Zeitpunkt gezählt, an dem das Laminat die Temperatur von 260°C bzw. 288°C erreicht.

Die Kenngröße CTEZ, XY (auf Englisch: coefficient of thermal expansion) ist der Wärmeausdehnungskoeffzient des Laminats in der XY-Ebene und in Richtung der Z-Achse. CTE steigt deutlich oberhalb der Temperatur Tg und das Laminat beginnt schnell zu quellen. Dieser Koeffizient ist aus der Sicht derLeistungsfähigkeit des Laminats unter Hochtemperaturbedingungen sehr wichtig, weil die Laminatausdehnung in Richtung der Z-Achse zu einer Belastung des Leiters in den Vias führt, was sich negativ auf die Erscheinung des Abhebens von Pads, Rissbildung der Vias an den Kanten (Abb. 2) oder an den Wänden der Bohrlöcher auswirkt. Im Ergebnis kommt es in der Regel zu einem Defekt der Vias durch Entstehen von Unterbrechungen. Die elektrische Verbindung in den Vias kann periodisch zurückkehren, z.B. nach Absenken der Betriebstemperatur des Laminats oder unter dem Einfluss mechanischer Kräfte.

.jpg)

Abb. 2. Rissbildung in den Vias am Bohrlochrand

Um die besprochenen negativen Erscheinungen zu vermeiden, die aus einer Überhitzung des Laminats resultieren, sollte dessen entsprechende Typ bereits in der Entwicklungsphase festgelegt werden, damit die maximal zulässige Betriebstemperatur (MOT, maximum operating temperature) für das bestückte Paket während des Gerätebetriebs nicht überschritten wird. Hersteller von gedruckten Leiterplatten empfehlen die Auswahl eines Laminattyps, für den die vorgesehene MOT-Temperatur um etwa 15-20°C niedriger ist als seine Tg Temperatur.

Tab. 2 zeigt die Werte von Td, CTE und MOT in Abhängigkeit von der Tg Temperatur. Mit steigendem Wert der Tg und Td Koeffizienten nimmt die Laminatbeständigkeit gegen thermische Belastungen, sowohl während des Lötprozesses als auch seiner späteren Verwendung, zu. Niedrigere Werte des CTE-Koeffizienten reduzieren das Auftreten von Spannungen, die die Vias beeinträchtigen und damit auch die Gefahr deren Beschädigung, was besonders bei Leiterplatten mit Vias mit einem Durchmesser unter 0,2 mm wichtig ist. Eine Senkung des CTE-Koeffizienten kann durch Erhöhen der Kenngröße Tg erreicht werden.

.jpg)

Tab. 2. Temperaturbezogene Kenngrößen für verschiedene Werte des Koeffizienten Tg

Die Wärmeausdehnung des Laminats hat auch einen wesentlichen Einfluss auf die Spannungsbildung zwischen dem Harz und den Glasfasern. Sind die Kräfte, die Harz und Glasfasern verbinden, nicht in der Lage, der unter Temperatureinfluss zunehmenden Spannung entgegenzuwirken, kommt es zur Delamination und die Gefahr der CAF-Erscheinung steigt, worauf in der Zeitschrift „Elektronik“ (8/2014) näher eingegangen wurde.

Tab. 3 zeigt Empfehlungen für den Einsatz des Laminats einer entsprechenden Wärmeklasse in Abhängigkeit von der Laminatstärke und der erwarteten Anzahl von Lötzyklen. Wie es zu sehen ist, haben die gegenwärtig häufig verwendeten Laminate mit einem niedrigem Wert Tg große Einschränkungen, u.a. können sie höchstens 3 Lötzyklen durchlaufen. Es ist daran zu denken, dass das Verzinnen der Schaltungen im HAL-Verfahren aufgrund der hohen Temperatur (280°C) der Zinnlegierung, in die sie eingetaucht werden, dem ersten Lötzyklus gleichwertig ist. Somit stehen dem Bestücker nur noch zwei Lötzyklen zur Verfügung.

.jpg)

Tab. 3. Abhängigkeit der Lötzyklen von der Wärmeklasse des Laminats

Die zunehmende Komplexität der Entwürfe stellt strengere Anforderungen an die Laminatklasse. Daher werden zunehmend Laminate mit mittlerer und hoher Temperatur Tg verwendet, die wesentlich höheren thermischen Belastungen bei der Bestückung der Leiterplatte und dem Gebrauch des Geräts standhalten. Der Einsatz von Laminaten dieser Art minimiert die Gefahr einer Beschädigung der Schaltungen bei eventuellen Nachbesserungen und Reparaturen bzw. während der Wartung des Geräts.

In manchen Situationen ist die von den auf der gedruckten Leiterplatte montierten Bauteilen erzeugte Wärme so groß, dass herkömmliche Methoden zu ihrer Ableitung nicht ausreichend oder anwendbar sind. Zu diesen Einschränkungen gehört die Wärmeleitfähigkeit des Laminats (TC, thermal conductivity), die die Effizienz der Wärmeübertragung nach außen bei einer gleichzeitigen Reduzierung deren Rückhaltung im Material widerspiegelt. Aus diesem Grund werden Hochleistungs-Versorgungsanlagen und solche mit LED-Dioden auf Laminaten mit einem MCPCB-Aluminium-Untergrund montiert, deren TC sogar 5 W/mK erreicht. Zum Vergleich liegt die Wärmeleitfähigkeit des standardmäßigen FR4-Laminats auf einem Niveau von 0,4 W/mK.

Feuchtigkeitsaufnahme

Einer der Umgebungsfaktoren mit der schädlichsten Wirkung auf das Laminat ist Feuchtigkeit, die laut der IPC 4101C-Norm den Wert von 0,8% nicht überschreiten darf. Eine übermäßige Feuchtigkeitsaufnahme senkt die Gebrauchskenngrößen des Laminats (z.B. Tg), erhöht das Risiko von CAF und Defekten bei thermischen Prozessen, z.B. Delamination.

Geeignete Lagerbedingungen für Leiterplatten helfen, die Feuchtigkeitsaufnahme zu senken. Nicht vakuumverpackte Leiterplatten sollten bei einer Temperatur von 17÷23°C und einer relativen Luftfeuchtigkeit von bis zu 50% gelagert werden. Bei vakuumverpackten Leiterplatten ist Feuchtigkeit kein Problem, solange die Verpackung versiegelt ist. Ihre Wichtigkeit behält bei dieser Art der Laminatverpackung nach wie vor die Lagertemperatur.

Eine sachgerechte Lagerung ist insbesondere dann wichtig, wenn die Leiterplatten über weite Strecken, insbesondere auf dem Seeweg, befördert werden müssen oder wenn die Leiterplatten auf eine andere Weise einer erhöhten Luftfeuchtigkeit ausgesetzt werden könnten. In solchen Fällen werden spezielle Feuchtigkeitsindikatoren und Entfeuchter verwendet. Eine Sofortmaßnahme zur Senkung des Feuchtigkeitsgehalts ist auch das Tempern der Schaltungen (insbesondere mehrlagiger Leiterplatten) unmittelbar vor der Bestückung.

Elektrische Eigenschaften

Bei der Betrachtung der Laminatverwendung unter Berücksichtigung der im System existierenden Frequenzen sollten zwei fundamentale Kenngrößen zugrunde gelegt werden: die Dielektrizitätskonstante Dk und die Verlustzahl Df.

Die Dielektrizitätskonstante bestimmt die relative Permittivität eines Materials im Verhältnis zum Vakuum. Je größer ihr Wert, desto stärker wird das Signal gedämpft. Standard-FR4-Laminate haben einen hohen Wert der Dielektrizitätskonstante (über 4), die außerdem stark von der Frequenz abhängt, was sie von Anwendungen in Hochfrequenzsystemen ausschließt. Solche Systeme benötigen Dk<3,9 bei einer Frequenzgrößenordnung von 2 GHz und nur leichte Schwankungen dieser Kenngröße über ein breiteres Frequenzband.

Die Kenngröße Df charakterisiert den Signalverlust, der durch dessen Aufnahme durch das Material und eine anschließende Umwandlung in Wärme verursacht wird. Die Verlustzahl bei einer Frequenz von 2 GHz sollte unter 0,01 liegen. Zur Vermeidung der Signalverluste sollten Laminate verwendet werden, die möglicherweise niedrige Kenngrößen Dk und Df aufweisen und auf einem Teflon- bzw. keramischen Untergrund basieren.

Das herkömmliche FR4-Laminat ist für die Bestückung von Leiterplatten konzipiert, die mit Frequenzen bis zu 0,5 GHz arbeiten. Es sind jedoch spezielle Varianten des FR4-Laminats mit besseren Frequenzparametern im Vergleich zum typischen Glas-Epoxid-Laminat vorhanden, z.B. FR408 von Isola. Laminate, die für das Mikrowellenband konzipiert wurden und auf keramischen (z.B. Rogers RO4003) oder Teflon- (z.B. Rogers RO3003) Dielektrika basieren. Ein weiterer Vorteil dieser Laminate besteht in ihrer hohen Tg Temperatur in der Größenordnung von 280°C.

Eine weitere Kenngröße zur Beschreibung der elektrischen Eigenschaften des Laminats ist die Durchschlagsfestigkeit des dielektrischen Isolierstoffes, die in Systemen wichtig ist, die unter hohen Spannungen arbeiten und eine entsprechende Isolierung zwischen einzelnen Kupferlagen erfordern (mehrlagige Leiterplatten). Der typische Wert liegt bei 40÷50 kV für Laminate mit einer Stärke von ≤ 0,5 mm (gemäß der IPC-TM-650-Prüfung, Abs. 2.5.6). Zum Vergleich, in Aluminiumlaminaten, bei einer viel dünneren dielektrischen Lage (üblicherweise 125 µm) liegt die Durchschlagspannung im Bereich von 2,5÷3,0 kV.

Zusammenfassung

Der Beitrag präsentiert die wichtigsten Kenngrößen von Laminaten. Die Kenntnis darüber bietet Konstrukteuren und Entwicklungsingenieuren die Möglichkeit einer optimalen Laminatauswahl, die den Anforderungen und Betriebsbedingungen eines bestimmten Geräts entspricht. Um einen langen und störungsfreien Betrieb von Geräten zu gewährleisten, reicht es aus, hochwertige Laminate zu verwenden, die von den besten Herstellern, einschließlich der Fa. TS-PCB, angeboten werden.

Sie sind etwas teurer als herkömmliche Laminate, auf lange Sicht ist es jedoch wirtschaftlicher, höhere Herstellkosten für qualitativ bessere gedruckte Leiterplatten zu tragen, statt viel höherer Kosten für zusätzliche Wartung und Instandsetzung von Geräten, die durch den Einsatz eines ungeeigneten Laminats beschädigt wurden.

.jpg)