Qualität gedruckter Leiterplatten und grundlegende Methoden ihrer Bewertung

.jpg)

Die derzeitigen Anforderungen und Erwartungen der Industriekunden an die Zuverlässigkeit und den störungsfreien Betrieb der gekauften Geräte sind deutlich höher als noch vor einigen Jahren. Die unzweifelhafte Ursache für diesen Zustand ist die dynamische technologische Entwicklung und der damit einhergehende qualitative Fortschritt. Selbst von einfachsten elektronischen Geräten wird erwartet, dass sie bei möglichst langer Lebensdauer stabil und störungsfrei arbeiten. In Anlehnung an die in der Leiterplattenindustrie gebräuchlichen Norm IPC-600, die zur Beschreibung der Qualität gedruckter Leiterplatten herangezogen wird, werden im vorliegenden Beitrag die wichtigsten Kriterien ihrer Zuverlässigkeit vorgestellt, die vom Abnehmer der Leiterplatten visuell beurteilt werden können und zum Schluss für ihr Qualitätsniveau stehen. Dabei werden die Aspekte beleuchtet, deren Erfüllung einen reibungslosen Ablauf des Bestückungsprozesses und einen störungsfreien Betrieb des Gerätes maßgeblich beeinflusst.

Eine grundlegende Beurteilung der Qualität von gedruckten Leiterplatten kann anhand der Auswertung der von Leiterplattenherstellern bereitgestellten Unterlagen und einer gründlichen visuellen Prüfung der Leiterplattenoberfläche erfolgen. Als solche Unterlagen können die Bestätigung der Übereinstimmung mit der Bestellung, elektrischer Prüfbericht oder Einhaltung der Anforderungen von Fachnormen (z.B. IPC-600) gelten. Auch die UL-Zertifizierung der Nichtbrennbarkeit kann die hohe Qualität der Leiterplatten belegen.

Auf besonderen Kundenwunsch kann der Leiterplattenhersteller auch einen sog. Mikroschliff (Mikrobild), d.h. eine zerstörende mikroskopische Qualitätsprüfung der aufgetragenen Beschichtungen ausführen und die Auswertungsergebnisse in Form eines entsprechenden Berichts zusammen mit einem Prüfmuster vorlegen. Der Mikroschliff kann für jede vom Kunden angegebene Stelle angefertigt werden, z.B. eine bestimmte Bohrung.

Darüber hinaus erwarten einige Kunden eine anschließende Serienteilfreigabe. In diesem Fall werden Fachunterlagen und Referenzmuster erstellt, die dem Hersteller und Abnehmer der Leiterplatten zur Verfügung stehen. Nur wenige Hersteller, darunter auch TS PCB, bieten die Möglichkeit, sämtliche oben genannten Unterlagen zusammen mit den bestellten Leiterplatten zu liefern.

Die visuelle Auswertung der Leiterplattenoberfläche ermöglicht die Erkennung von Prozessfehlern und typisch ästhetische Unvollkommenheiten. Gemäß der Methodologie der IPC-600-Norm sollte die visuelle Prüfung bei einer geringen Vergrößerung, ca. 1,75×, durchgeführt werden. Sind die vermeintlichen Defekte nicht sichtbar, sollten diese bei höheren Vergrößerungen (bis 40×) beobachtet werden.

Was wird geprüft?

Der erste Schritt der Prüfung kann die Kontrolle der charakteristischen Abmessungen der Leiterplatte sein. Sämtliche Abmessungen (Durchmesser der Bohrungen, Fräsflächen) müssen den Vorgaben der Projektunterlagen, insbesondere in Bezug auf die Technologie der Presspassung und die Tiefenfräsung, entsprechen. Im nächsten Schritt lohnt es sich, das Durchhängen und die Verwindung der Leiterplatten zu überprüfen.

Bei flächenweise bestückten Leiterplatten dürfen 0,75% und in anderen Fällen 1,5% nicht überschritten werden. Es ist auch sehr wichtig, dass die Oberfläche nach den mechanischen Bearbeitungsprozessen nicht verunreinigt ist. Das Vorhandensein von Staub, Feinstaub und Laminatfusseln ist nicht hinnehmbar, da sie in das Lot gelangen und es verunreinigen können. Die Lötflächen (Pads) müssen frei von Fingerabdrücken sein.

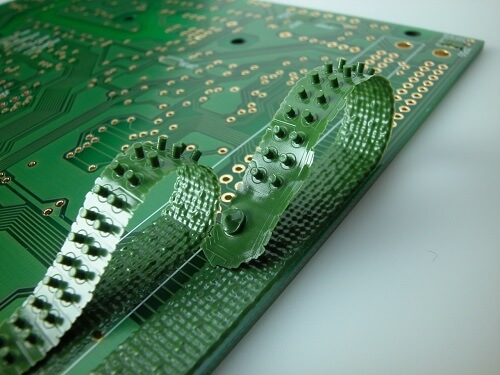

Die Kanten der Leiterplatte sollten gleichmäßig, glatt, ohne Grate, Kerben und Fusseln sein. Bei plattierten Kanten ist es wichtig, die Durchgängigkeit der Plattierung und deren richtige Haftung aufrechtzuerhalten – zur Verifizierung kann der Klebebandtest hilfreich sein (gemäß IPC-TM-650 Abs. 2.4.1). Das Ritzen (V-Kerb) muss vollständig und tief genug sein, um ein einfaches Trennen zu ermöglichen und gleichzeitig stark genug, damit das Nutzen unter der Belastung durch die Bauteile bei der Bestückung nicht auseinanderfällt. Bei mehrlagigen Leiterplatten ist besonderes Augenmerk auf die Bildung des sogenannten Feinriss-Netzes zu richten, das sich durch die Entstehung von weißen Flecken oder charakteristischen Kreuzen unter der Oberfläche des Basismaterials manifestiert. Das Auseinandergehen von Lagen oder lokales Quellen und Delamination der Basismaterialstruktur weist auf eine geringe Qualität der Leiterplatte hin.

Eine weitere Kenngröße, die beobachtet werden sollte, ist die Qualität der aufgetragenen Lötstoppmaskenbeschichtung. Sie sollte ein einheitliches Aussehen haben und frei von Kratzern sein. Verfärbungen und durchblickendes Kupfer können darauf hinweisen, dass die Maskenschicht zu dünn und/oder die Plattierung zu dick ist. Die Maskenschicht darf leicht versetzt sein, darf sich jedoch nicht auf den Kontaktpads, Testpunkten und in den plattierten Bestückungsbohrungen befinden. Auch die Ringe um sie herum darf sie nicht verkleinern. Alle mit der Maske zu beschichtenden Teile sollten damit gesichert werden.

.jpg)

Abb. 1. Schaltung mit richtig aufgetragener Maske im Bereich der BGA-Bauteile und einer zentrischen Bohrung

Es ist nicht hinnehmbar, dass benachbarte elektrisch isolierte Leiter freiliegend sind. Lufteinschlüsse, Blasen, Delamination und unter der Maske eingeschlossene Verschmutzungen sind nicht hinnehmbar - die Maske sollte fest an der Oberfläche haften. Eine kritische Kenngröße ist die Ausrichtung des Maskenauftrags und seine Durchgängigkeit in den Bereichen der flächenweisen Bestückung von Schaltungen in BGA-Gehäusen. Die Maske darf nicht in die Pads des BGA-Bauteils oder dessen Hohlräume eindringen (Abb. 1).

Anforderungen an Masken und Beschriftungslagen

Obwohl die Norm IPC-600 Nachbesserungen von Lötstoppmasken zulässt (vorausgesetzt, dass sie aus einem Material mit übereinstimmenden Kenngrößen der Löt- und Reinigungsbeständigkeit wie die Originalbeschichtung bestehen), beweist ihre hohe Anzahl negativ die Qualität der hergestellten Leiterplatten. Diejenigen Durchstecklöcher, für die Füllung mit Maske vorgesehen wurde, müssen diese tatsächlich haben. Darüber hinaus dürfen die Schaltungen nicht mit anderen Beschichtungen, beispielsweise Abziehmaske oder Graphitpaste, verunreinigt sein.

Die Beschriftungslage sollte klar und vollständig sein. Die Tinte darf nach außerhalb der das Zeichen bildenden Linie hinausgehen bzw. ein Teil des Symbols des Bauteilkonturs darf fehlen, sofern es lesbar und klar definiert ist. Wichtig ist auch, dass die Tinte nicht auf die gedruckten Randkontakte und Prüfpunkte ausläuft. Im Fall der außerhalb eines fertigen Geräts sichtbaren Teilen der Schaltungen muss die Qualität der Maskenbeschriftung und -schicht absolut einwandfrei sein (Abb. 2).

.jpg)

Abb. 2. Abschnitt einer Leiterplatte mit einer richtig ausgeführten Beschriftungslage

Im Hinblick auf einen störungsfreien Betrieb des Gerätes ist die Qualität der aufgetragenen Plattierung sehr wichtig. Es ist auch wichtig, die Breite und den Abstand der Bestandteile der Schaltungsmosaiken gemäß den in der Projektunterlagen enthaltenen Richtlinien einzuhalten. Die Kantenrauheit von Bestandteilen der Schaltungsmosaiken kann, obwohl sie nach der IPC-600-Norm zulässig ist, auf die Qualität des Produktionsprozesses hinweisen.

Klumpen und Grate aller Art an oder in den Wänden von plattierten Bohrungen, Lücken in der Plattierung oder Risse in deren Durchgängigkeit, obwohl visuell sehr schwer erkennbar, sind ein sehr guter Qualitätsindikator. Bei Verdacht auf ihr Auftreten wird empfohlen, einen Mikroschliff vorzunehmen. Die Bohrlöcher dürfen nicht zentriert im Verhältnis zu den Pads liegen, eine Unterbrechung des Rings von weniger als 90° ist zulässig, jedoch darf sich das Bohrloch niemals dort befinden, wo das Feld auf den Leiter trifft. Bei mehrlagigen Leiterplatten kann eine Prüfung im Gegenlicht hilfreich sein, bei der die gegenseitige Ausrichtung der Lagen untereinander und die Zentralität des Bohrlochs überprüft werden können.

Die Beschichtungen liefern zahlreiche Informationen

Die Qualität der Leiterplatten kann auch durch das Aussehen der Padbeschichtungen bestimmt werden (HASL, ENIG). Sie müssen alle eine solche Beschichtung wirklich haben. Die Lotbeschichtung sollte alle leitfähigen Oberflächen vollständig benetzen und die Innenseite der Bohrlöcher sollte frei von Spalten und Verdickungen sein. Obwohl das im HASL-Verfahren aufgetragene Lot zur Bildung einer unebenen Oberfläche neigt, sollte seine Schicht so flach, gleichmäßig, einheitlich und glatt wie möglich sein.

Defekte der Oberflächentopographie, starke Wellungen bzw. Lotklumpen erschweren den Bestückungsprozess erheblich und können ihn im Extremfall komplett verhindern. Die im Verfahren der chemischen Vergoldung (ENIG) erzeugten Endoberflächen sind entscheidend viel flacher als die heißluftverzinnten (HASL).

Erforderlich ist außerdem, dass eine vergoldete Endoberfläche eine gleichmäßige, intensive Farbe hat, frei von Klumpen und starken, punktuellen Mattstellen ist und fest am Untergrund haftet. Alle Arten von Verfärbungen und Abweichungen von den obigen Regeln können auf eine schlechte Qualität des Vergoldungsprozesses beim Hersteller hindeuten. Bei elektrisch zu prüfenden Leiterplatten dürfen die Pads einen schwachen Abdruck der Prüfsonde aufweisen, was kein Nachteil ist, solange der Abdruck die Durchgängigkeit der Oberfläche nicht beeinträchtigt.

Die im Beitrag dargelegten vereinfachten Methoden und Verfahren zur Bewertung von gedruckten Leiterplatten ermöglichen es, die Qualität und Korrektheit der Fertigungsprozesse bei einem Leiterplattenhersteller weitgehend zu überprüfen. Ihr Einsatz gibt Kunden die Möglichkeit, mögliche Probleme bei der automatischen Bestückung der bestellten Schaltungen zu erkennen und die Zuverlässigkeit des Endgerätes abzuschätzen. Es ist jedoch zu beachten, dass in seltenen Fällen einige Defekte von gedruckten Leiterplatten nach der Fertigung unsichtbar sein und erst nach dem Bestückungsprozess sichtbar werden können.

.jpg)