Wichtigste Faktoren für die Qualität und Langlebigkeit gedruckter Leiterplatten

Derzeit ist es schwierig, sich ein elektronisches Gerät vorzustellen, das keine Leiterplatten (PCBs) beinhaltet. Die ständige technologische Weiterentwicklung und der starke Wettbewerb auf dem Markt führen dazu, dass Hersteller dieser Art von Geräten, um ihre Funktionalität und Attraktivität zu erhöhen, die neuesten Lösungen in ihren Produkten verwenden. Normalerweise erfordern sie eine höhere Zahl spezialisierter und integrierter Mikroprozessorsysteme, mit denen gedruckte Leiterplatten bestückt werden, was eine weitere Senkung der Abmessungen von Geräten und ihrer Fertigungskosten ermöglicht und gleichzeitig ihre Leistung und ihren Nutzwert erhöht.

So werden gedruckte Leiterplatten immer kleiner und mit integrierten Schaltungen und elektronischen Modulen (HDI-Leiterplatten) immer stärker bestückt. Sicherstellung einer hohen Qualität und Langlebigkeit der HDI-Leiterplatten, die u.a. durch Umgebungsfaktoren wie Feuchtigkeit und Temperatur bedingt sind, wird sowohl für Entwicklungsingenieure als auch für Leiterplattenhersteller immer schwieriger. Der Beitrag stellt schädliche Korrosionserscheinungen von gedruckten Leiterplatten und die Bildung von leitfähigen Fasern im Dielektrikum vor, die einen entscheidenden Einfluss auf die Qualität und Langlebigkeit von gedruckten Leiterplatten haben.

Feuchtigkeit verursacht Korrosion

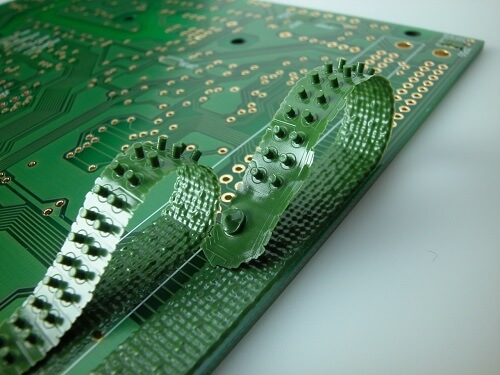

Der größte Feind der Elektronik ist Feuchtigkeit. Sie ist der Hauptgrund für die Korrosion von gedruckten Leiterplatten und ihr Ablauf ähnelt dem der in unserem Umfeld häufig beobachteten Korrosion. Das auf der Oberfläche der Leiterplatte kondensierte Wasser erzeugt elektrolytische Leiterbahnen für elektrische Ladungen. Die Ausgänge der Durchsteckteile und nicht mit Lötstoppmaske beschichteten Teile der Schaltungsmosaiken zu Elektroden (Kathode und Anode), an denen charakteristische elektrochemische Reaktionen ablaufen. An der Kathode findet die Reduktionsreaktion des atmosphärischen Sauerstoffs statt und an der Anode die Oxidationsreaktion des Metalls, das in die Lösung migriert (Abb. 1). Korrosionsbilder verschiedener gedruckter Leiterplatten sind in der Abb. 2 zu sehen. Sie kann zur Unterbrechung dünner Bahnen bzw. einem Kurzschluss zwischen den Elementen der Schaltungsmosaiken führen (Abb. 2a), was auf die Bildung von kriechenden Produkten der Metallzersetzung, hauptsächlich Kupfer, zurückzuführen ist. Dadurch kommt es in der Regel zu einer unumkehrbaren Beschädigung der Elektronik und damit des ganzen Geräts.

.jpg)

Abb. 1. Ablauf der Korrosionsreaktion

Die Korrosionsgeschwindigkeit wird unter anderem durch die folgenden Umgebungsfaktoren beeinflusst: Temperatur, Bestandteile des Wasserkondensats auf der Leiterplatte und die Häufigkeit der Entstehung von „Nass/Trocken-Zyklen“, die einen entscheidenden Einfluss auf die Bildung der sogenannten kriechenden Korrosion haben. Die Befeuchtung der Leiterplatte in einer wässrigen Lösung führt zur Bildung von Korrosionsprodukten, die im Trockenzyklus, nach Wasserverdunstung kristallisieren und in Form spezifischer Kreise sichtbar werden (Abb. 2c).

Ihre Radien erweitern sich mit der zunehmenden Anzahl der erwähnten Zyklen. Zur Erhöhung der Korrosionsgeschwindigkeit gedruckter Leiterplatten tragen darüber hinaus die Luftverschmutzung und das Vorhandensein einer zunehmenden Menge korrosiver Gase sowie die zunehmende Verbreitung tragbarer elektronischer Geräte bei, die wechselnden Umgebungsbedingungen besonders ausgesetzt sind.

Die Korrosion kann auch au Leiterplatten auftreten, die nicht unter rauen Umgebungsbedingungen arbeiten. In einem solchen Fall sind Unregelmäßigkeiten technologischer Prozesse beim Leiterplattenhersteller und in der Bestückungsphase die häufigste Ursache für Korrosion, wie zum Beispiel:

- unsachgemäße Reinigung der Oberfläche von Leiterplatten bei der Herstellung und Endbehandlung der Kontaktflächen der Platten durch den Hersteller,

- unsachgemäße Lagerung der Leiterplatten vor dem Bestückungsprozess und Reinigung der Oberfläche der Leiterplatte nach der Montage.

.jpg) Abb. 2. Verschiedene Beispiele für Korrosion von Leiterplatten

Abb. 2. Verschiedene Beispiele für Korrosion von Leiterplatten

Der Korrosion durch Verunreinigung der Flächen mit Stoffen, die ihren Ursprung in der Fertigung haben, sind besonders Platinen ausgesetzt, die das HASL-Verfahren durchlaufen. Unregelmäßigkeiten in diesem Prozess können zur Bildung einer oft unsichtbaren Schicht aus polymerisierten Flussmittelbestandteilen führen, die im Spülprozess von Leiterplatten schwer zu entfernen ist.

Sie kann später, während des Produktgebrauchs korrosionsfördernde Ionen freisetzen. Korrosion kann auch durch unsachgemäße Oberflächenbehandlung von Pads der Leiterplatte beschleunigt werden Das Problem entsteht meistens dadurch, dass die Schutzschicht zu dünn (z.B. Gold oder Lötstoppmaske) oder zu porös ist. Eine zu dünne bzw. undichte Schutzbeschichtung erleichtert korrosiven Stoffen den Zugang zur empfindlichen Kupfer- oder Nickelbeschichtung.

Die Zusammensetzung der im Bestückungsprozess verwendeten Flussmittel ist so gewählt, dass sie keine Ablagerungen hinterlassen. Abhängig von der Korrektheit des Lötprozesses und der Anzahl der Temperaturzyklen, die das Flussmittel durchläuft, können seine Zersetzungsprodukte jedoch in geringen Mengen auf den Leitungen verbleiben und zu einer Quelle ionischer Verunreinigung werden, was die Korrosionsprozesse erheblich beschleunigt. Menschlicher Schweiß ist eine weitere Quelle für korrosionsfördernde ätzende Chloridionen. Auch das Berühren der Leitungen ohne entsprechende Handschuhe kann zu Korrosionsstellen führen.

Um das Korrosionsrisiko der Leiterplatten zu senken, lohnt es sich, diese bei einem bewährten Hersteller zu bestellen, der eine hohe Qualität und Zuverlässigkeit bietet, indem er bei der Fertigung mit Sicherheit strengen Sauberkeitsregeln folgt. Eine ähnliche Vorgehensweise sollte bei der Bestückung angewendet werden. Darüber hinaus sollten Entwicklungsingenieure von Geräten, die unter besonders schwierigen Umgebungsbedingungen arbeiten, für zusätzlichen Schutz der gedruckten Leiterplatten dadurch sorgen, dass sie mit einem speziellen Lack (konforme Beschichtung, im Englischen: conformal coating) überzogen werden und so effektiv vor den negativen Auswirkungen von Feuchtigkeit, extremen Temperaturen und anderen Umgebungseinflüssen geschützt werden. Das Auftragen von Schutzlack wird von den meisten Bestückungsunternehmen angeboten.

CAF-Erscheinung

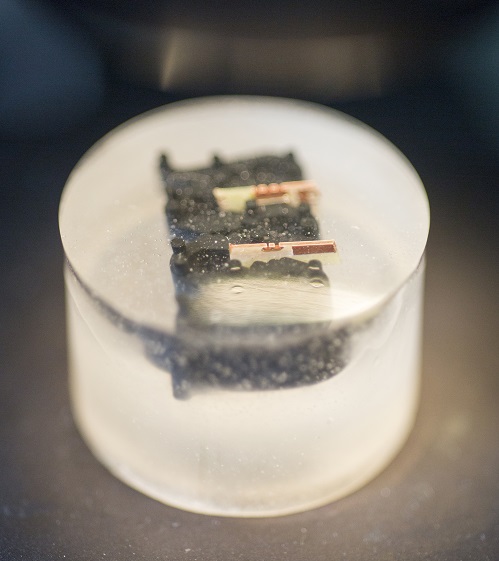

Eine weitere nachteilige Erscheinung, ähnlich der Korrosion, ist die Bildung von leitfähigen Fasern im Dielektrikum des Laminats, bekannt als CAF (leitfähige anodische Faser, aus dem Englischen: conductive anodic filament). Diese Erscheinung ist eine elektrochemische Reaktion, bei der unter dem Einfluss der angelegten Spannung chemische Auflösung des Leiters der Vias und Beförderung seiner Ionen entlang der Fasern des Dielektrikums erfolgt (Abb. 2).

.jpg)

Abb. 3. CAF-Bildung zwischen Vias

Sie führt zur Bildung von Leiterbahnen, die Leckströme oder sogar Kurzschlüsse der Schaltungsmosaiken verursachen können. Die Hauptursache für die CAF-Entstehung ist eine Delamination zwischen den Grundbestandteilen der meisten Laminate - Glasfasern und Harz. Der durch unvollständige Benetzung der Glasfasern durch das Harz entstehende Freiraum ist eine notwendige Voraussetzung für die Beförderung von Metallionen. Der zweite notwendige Faktor ist Feuchtigkeit, die die Elektromigration von Ionen ermöglicht.

Die grundlegende Methode zur Beseitigung der CAF-Erscheinung besteht darin, Platinen bei Herstellern zu bestellen, die hochwertige Laminate von namhaften Anbietern einsetzen. In solchen Laminaten wird das Auftreten von CAF stark reduziert. Wie bei Korrosion hat auch die Einhaltung der technologischen Vorschriften bei der Herstellung von gedruckten Schaltungen und deren Bestückung einen erheblichen Einfluss auf die Verringerung der CAF-Erscheinung. Bei der Fertigung von Leiterplatten sind besonders wichtig:

- Sauberkeit der Oberfläche der Innenlagen vor dem Pressvorgang - selbst kleine ionische Verunreinigungen, die durch unsachgemäßes Spülen entstehen, können zur Bildung von Leiterbahnen beitragen,

- richtiges Fließen des Prepregs (vorimprägniert - d.h. mit Harz imprägnierte Faser, aus dem Englischen preimpregnated) - unsachgemäße Lagerung und Einsatz verfallener Prepregs können die Eigenschaften der Harzbenetzung der Glasfasern beim Pressen verschlechtern,

- Bohrqualität - schlechte Bohrqualität führt dazu, dass die Lösungen des Galvanisierungsprozesses zwischen den Fasern gefangen und zu einem perfekten Auslöser der CAF-Erscheinung werden,

- genaue Überwachung der Pressvorgänge der Platinen und der Bohrlochreinigung (im Englischen: desmearing) - Unregelmäßigkeiten im Pressprozess tragen zur Verschlechterung der Haftung zwischen den einzelnen Lagen bei. Unsachgemäßer Prozess der Bohrlochreinigung kann ähnlich wie im Fall einer schwachen Bohrqualität dazu führen, dass einige Bestandteile der Prozessbäder zwischen den Glasfasern eingeschlossen werden.

Bei der Bestückung von Leiterplatten ist es sehr wichtig, die Leiterplatten nach der Fertigung richtig zu lagern. Feuchte Leiterplatten tragen dazu bei, dass während der Bestückung Delaminationen schwer zu erkennen sind. Besonders anfällig für Delamination sind die Randbereiche an den Kanten bzw. Ausfräsungen der Leiterplatten, da in diesen Bereichen aufgrund der fehlenden Lötstoppmaske eine erhöhte Feuchtigkeitsaufnahme durch die Kanten erfolgt.

Auch eine übermäßige Aussetzung der Leiterplatte den Temperaturzyklen im Bestückungsprozess hat einen erheblichen Einfluss auf die CAF-Bildung. Eine thermische Überlastung des Laminats kann zur Delamination oder sogar zur chemischen Zersetzung des Harzes führen, was wiederum die Bildung von Hohlräumen im Dielektrikum hervorruft. Leider trägt all dies zur CAF-Erscheinung bei.

Es sei daran erinnert, dass für das Auftreten von Korrosion und CAF schwierige Umgebungsbedingungen der gedruckten Schaltungen und Unregelmäßigkeiten bei deren Herstellung und Bestückung förderlich sind. Zur Minimierung des Auftrittsrisikos dieser beiden ungünstigen Erscheinungen wird empfohlen, die Leiterplatten für Geräte, die unter schwierigen Bedingungen arbeiten, nach der Bestückung zusätzlich mit Schutzlack zu schützen und die Leiterplatten und deren Bestückung bei namhaften Unternehmen zu bestellen, die eine hohe Qualität und Sauberkeit ihrer technologischen Prozesse garantieren.

.jpg)