Integr8tor – przetwarzanie projektów

Możliwości sztucznej inteligencji oraz technika uczenia maszynowego (ang. machine learning), w połączeniu z dużą mocą obliczeniową współczesnych komputerów, pozwalają na analizowanie, wyszukiwanie oraz klasyfikowanie informacji w obszernych strumieniach danych.

Wykorzystanie tego potencjału do zautomatyzowanego analizowania dokumentacji CAM obwodów drukowanych, zaproponowała belgijska firma Ucamco.

Jest ona światowym liderem na rynku oprogramowania CAM dla branży PCB, a także twórcą nowatorskich rozwiązań technicznych i technologicznych np. w zakresie naświetlania obrazu mozaik bezpośrednio na laminatach pokrytych fotopolimerem.

Stworzone i rozwijane przez Ucamco oprogramowanie Integr8tor (w skrócie I8) jest narzędziem, które w sposób zautomatyzowany analizuje dokumentację CAM obwodów drukowanych. Wydobywa z niej szeroką gamę parametrów technologicznych (w tym DRC), by na koniec przetwarzania przygotować oczyszczony zestaw plików o jednolitym nazewnictwie, który można szybko użyć do dalszej obróbki w celu wygenerowania dokumentacji produkcyjnej.

Cały proces przetwarzania projektów zaczyna się od jego automatycznego wczytania.

Integr8tor rozpoznaje wiele formatów plików wejściowych (Extended Gerbers, X2 Gerbers, ODB++, pliki BRD, Excellon2, Sieb&Mayer, itd.).

Skierowanie projektu do I8 można zrealizować na kilka sposobów – zarówno ręcznie, jak i z wykorzystaniem integracji: ze stroną internetową, serwerem mailowym lub sieciowym systemem plików. Integracja z innymi systemami pozwala na automatyzację wymiany danych wejściowych i wynikowych przy wykorzystaniu skryptów.

Projekty przetwarzane przez Integr8tora widoczne są na liście (rys. 1) wraz z informacjami m.in. o: statusach, momencie dodania do listy oraz planowanym i rzeczywistym czasie zakończenia analizy.

Rys. 1. Widok okna głównego z listą analizowanych projektów.

Domyślnie projekty są analizowane począwszy od dodanego najwcześniej. Kolejność przetwarzania można zmieniać nadając im priorytety. Funkcja ta jest przydatna przy przetwarzaniu projektów o różnym stopniu pilności. Po dodaniu projektu do analizy, I8 wskazuje szacowany czas jej rozpoczęcia i zakończenia, co ułatwia planowanie pracy.

Po wczytaniu projektu dokonywana jest klasyfikacja przeznaczenia warstw przy wykorzystaniu:

1. zapisów w nazwach plików warstw,

2. komentarzach z plików CAM,

3. informacji z innych plików załączonych do projektu,

4. obrazów zapisanych na poszczególnych warstwach.

Warstwy mozaik powinny mieć przypisaną funkcję Outer lub Inner, odpowiednio dla zewnętrznych oraz wewnętrznych warstw oraz podaną pozycję, rozpoczynając od 1 dla warstwy miedzi Top, itd.

Warstwy masek antylutownicznych oraz opisów zaś funkcję Soldermask oraz Legend. Stronę położenia warstwy zadeklarowana jest jako Top lub Bottom.

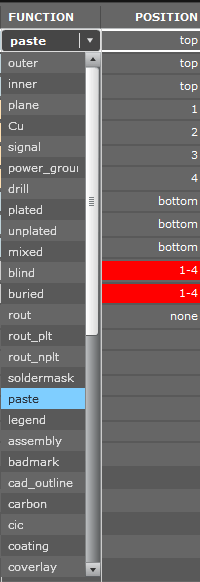

Choć klasyfikacja odbywa się automatycznie, to możliwa jest późniejsza modyfikacja przypisanych typów. Do wyboru mamy około 30 różnych funkcji (rys. 2), dzięki czemu każda warstwa może zostać odpowiednio sklasyfikowana, a projekt prawidłowo przeanalizowany.

Rys. 2. Okna edycji funkcji oraz pozycji warstw.

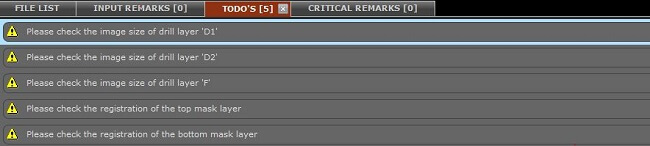

Gdy I8 ma wątpliwości dotyczące przyporządkowanej warstwy/pozycji, zostają wyświetlone ostrzeżenia lub błędy krytyczne, w zależności od skali problemu. Warstwy dotknięte problemem zostają podświetlone na żółto dla uwag lub na czerwono dla błędów krytycznych (rys. 3).

Rys. 3. Okno błędów i uwag

W procesie rozpoznawania warstw I8 korzysta również z bazy wiedzy, którą program buduje na podstawie poprawnych analiz zaakceptowanych przez operatora, czyli w procesie uczenia nadzorowanego. Jest to niewątpliwie duży walor oprogramowania, ponieważ wraz ze wzrostem liczby przeanalizowanych projektów maleje liczba fałszywych błędów klasyfikacji warstw, co usprawnia proces analizy i zwiększa jego autonomiczność.

W kolejnym kroku przetwarzania wyznaczane są najbardziej istotne parametry technologiczne projektu. Ze względu na ich obszerność, wymienione zostaną wybrane właściwości. Poza wspomnianymi parametrami DRC, oprogramowanie analizuje warstwy masek antylutowniczych, elementów SMD, a dla układów BGA określa raster. Dodatkowo, obliczane są powierzchnie odsłonięć miedzi oraz powierzchnia przeznaczona do pokrycia maską antylutowniczą.

Równie wnikliwie badane są także warstwy obróbki mechanicznej – otworowanie, frezowanie, rylcowanie, itd. Poza dopasowaniem otworów do mozaik lub odsłonięć na maskach antylutowniczych, I8 sam rozpoznaje czy otwory są metalizowane czy niemetalizowane. Określane są wartości minimalnych i maksymalnych średnic wraz z gęstością otworów, liczbą narzędzi i otworów oraz minimalnymi odległościami między poszczególnymi wierceniami. Program automatycznie wykrywa ślepe oraz zagrzebane przelotki.

Na zakończenie przetwarzania, Integr8tor tworzy plik raportu w formacie PDF oraz XML, które zawierają wyłuskane parametry technologiczne projektu oraz generuje wynikowe, oczyszczone pliki projektu w formacie DPF o ujednoliconej nazwie. W zbiorach tych, obszary mas kreślone ścieżkami są skonturyzowane, a pady malowane ścieżkami zastąpione są dedykowanymi aperturami o tym samym rozmiarze i kształcie jak w oryginale.

W celu zwiększenia elastyczności oraz łatwiejszego wkomponowania I8 w wewnętrzne procesy i obieg dokumentacji producenta PCB, wyposażono go w język skryptowy BeanShell na bazie Javy.

W TS PCB skrypty wykorzystano do sprawnej realizacji wymiany danych pomiędzy Integr8torem a systemem ERP oraz do usprawnienia obiegu plików z dokumentacją.

.jpg)

.jpg)