Płytki drukowane PCB są najczęściej stosowane w urządzeniach i układach elektronicznych pracujących z niskimi napięciami - tam nieustannie dąży się do minimalizacji rozmiarów poprzez zmniejszanie elementów tworzących mozaiki. Płytka drukowana coraz częściej znajduje również zastosowanie w urządzeniach wysokoprądowych dużych mocy o znacznej gęstości prądu sieci przewodzących. Tego typu obwody charaketeryzują się dużą grubością folii miedzianych osiągająca 105 µm i więcej.

W niniejszym artykule zostaną przedstawione typowe zastosowania płytek PCB o grubych warstwach mozaik, zasady projektowania płytek drukowanych, zalety oraz ograniczenia technologiczne. Informacje te będą pomocne podczas projektowania PCB oraz optymalizacji ich kosztownej produkcji.

Płytka drukowana - Zastosowania

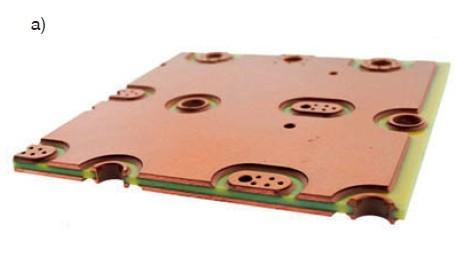

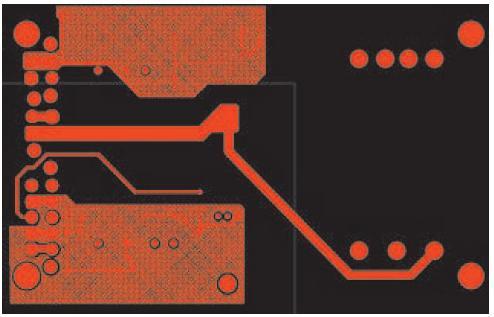

Obwody drukowane z grubymi warstwami folii miedzianych mogą być wykonywane jako jedno-, dwu- i wielowarstwowe (wygląd takich płytek drukowanych przedstawiono na rys. 1). Obecnie takie płytki PCB znalazły zastosowanie w wielu sektorach przemysłu: przy produkcji paneli solarnych, sprzętu spawalniczego, różnego typu zasilaczy i przetwornic dużych mocy, w przemyśle motoryzacyjnym i kolejowym oraz energetyce. Początkowo były one jednak głównie wykorzystywane w branży wojskowej oraz kosmonautyce, gdzie pracują przede wszystkim w urządzeniach systemów zasilania, zarządzania i dystrybucji energii.

Rys. 1. Przykładowe płytki drukowane z grubymi warstwami folii miedzianej.

Zalety zastosowania płytek drukowanych o grubych warstwach mozaik

Obwody drukowane o grubych warstwach mozaik posiadają szereg zalet. Miedź jest bardzo dobrym przewodnikiem prądu oraz ciepła, w związku z tym stosowanie grubych mozaik usprawnia transfer ciepła na wskroś i wzdłuż obwodu, to z kolei redukuje szkodliwe naprężenia powstałe w wyniku nierównomiernego rozgrzania płyty. Naprężenia mogą prowadzić do mikropęknięć mozaiki, wywołując okresowe lub trwałe rozwarcia, a co za tym idzie niesprawność urządzenia.

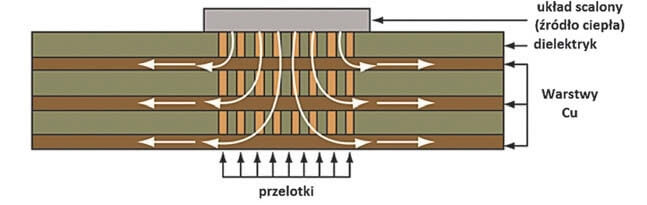

Rys. 2. Transfer i rozpraszanie ciepła poprzez mozaiki.

Walorem grubej warstwy przewodnika jest również zwiększona wytrzymałość termiczna oraz obciążalność prądowa obwodów, co poprawia niezawodność urządzeń pracujących w niekorzystnych warunkach środowiskowych, szczególnie w wysokich temperaturach. Wzrasta także odporność mechaniczny punktów kontaktowych i otworów metalizowanych.

Sprawny transfer ciepła umożliwia montowanie klasycznych radiatorów wprost do powierzchni mozaik. Często spotyka się także rozwiązanie, w którym elementy mocy generujące ciepło znajdują się na jednej stronie obwodu, natomiast cała druga strona pokryta warstwą miedzi stanowi radiator, a transfer ciepła pomiędzy warstwami zapewniają matryce przelotek (rys.2) . Dzięki takim rozwiązaniom można istotnie zredukować, już na etapie projektowania płytek drukowanych, koszty produkcji i montażu urządzeń.

Rys. 3. Przekrój transformatora planarnego z laminatem dwustronnym (a) oraz widok gotowego modułu transformatora na bazie obwodu wielowarstwowego (b).

Kolejnym przykładem zastosowania tego typu płytki PCB są miniaturowe transformatory planarne (rys. 3), które są coraz częściej stosowane w przetwornicach impulsowych. Uzwojenia rozmieszczone są wokół wycięć, w które wchodzą elementy rdzenia ferrytowego łączone ze sobą sprężystymi klamrami (rys. 3a) lub klejone (rys. 3b). Dzięki takiemu rozwiązaniu transformatory te mają bardzo niewielkie wymiary, a rozproszona indukcyjność ich uzwojeń jest mała. W odróżnieniu od typowych transformatorów, w tym przypadku uzwojenia są wykonane na płaszczyźnie obwodu w postaci ścieżek uformowanych w cewki. Planarne wykonanie uzwojeń ma także korzystny wpływ na ich chłodzenie oraz na redukcję zjawiska naskórkowości, które pogarsza sprawność energetyczną transformatorów.

Projektowanie płytek PCB o grubych warstwach przewodnika - najważniejsze zasady

Podczas projektowania płytek drukowanych o grubych warstwach przewodnika należy przede wszystkim brać pod uwagę możliwości technologiczne producentów, te zaś są uwarunkowane roztworami chemicznymi używanymi do trawienia oraz dostępnymi maszynami. Możliwości technologiczne producenta definiują wartości parametrów DRC (ang. Design Rule Check) - określają one minimalne dopuszczalne odległości pomiędzy elementami mozaik oraz ich wymiary. Parametry DRC producenta obwodów TS PCB zostały przedstawione w tab. 1. Widać wyraźnie wzrost parametrów DRC idący w parze ze wzrostem grubości folii miedzianej.

Tab. 1. Zależność parametrów DRC od grubości początkowej folii miedzianej.

|

Parametr

|

Grubość bazowa folii miedzianej

|

|

105 µm

|

140 µm

|

175 µm

|

210 µm

|

|

Min. odległości [mils]

|

13

|

15

|

20

|

27

|

|

Min. szerokości ścieżek [mils]

|

12

|

14

|

18

|

25

|

|

Ubytek [mils / mm]

|

ok. 3 / 0,08

|

ok. 5 / 0,13

|

ok. 6 / 0,15

|

ok. 7 / 0,18

|

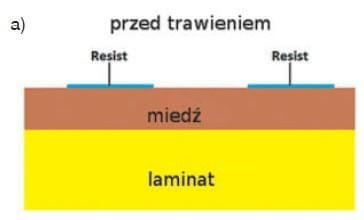

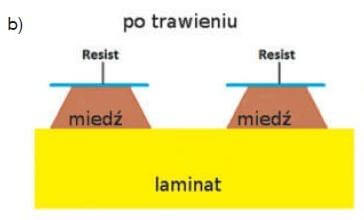

Podczas procesu trawienia grubych warstw mozaik występuje zjawisko tzw. podtrawiania - objawia się ono ubytkiem szerokości ścieżek. Zobrazowano to na poniższym rysunku, który pokazuje poprzeczny przekrój laminatu przed (rys. 3a) oraz po trawieniu (rys. 3b) . Elementy Resist są warstwą ochronną, która dla płytek jednostronnych jest fotopolimerem, natomiast dla dwu- i wielowarstwowych cyną nakładaną na zakończenie procesu galwanizacji. W wyniku podtrawiania przekrój poprzeczny ścieżek ulega zmniejszeniu i zmienia swój kształt z prostokątnego na trapezowy.

Rys. 4. Przekrój poprzeczny laminatu przed (a) i po trawieniu (b).

Podczas projektowania PCB o grubych warstwach folii miedzianych kluczową kwestią jest poziom wypełnienia przewodnikiem warstw wewnętrznych. Zbyt niskie wypełnienie miedzią przy małym poziomie żywicy skutkuje zjawiskiem tzw. „głodu żywicy”. Objawia się ono występowaniem pustych przestrzeni pomiędzy warstwami i prowadzi do delaminacji materiału. Zagadnienia te zostały szerzej omówione w artykule technologa firmy TS PCB, Rafała Tomaszewskiego, pt. „Budowa, właściwości i projektowanie wielowarstwowych obwodów drukowanych”, który ukazał się w lipcowym numerze magazynu Elektronik.

W celu uniknięcia zjawiska delaminacji, wystarczy dla warstw wewnętrznych o grubości miedzi 105 µm i większej zapewnić wypełnienie miedzią na poziomie minimum 75%, zachowując w tym samym czasie jak najbardziej równomierny rozkład miedzi. Przy doborze typu i liczny prepregów zaleca się korzystanie z oprogramowania wspierającego projektowanie PCB, np. MultiCal firmy Isola lub MultilayerArchitect oferowany przez Technolam.

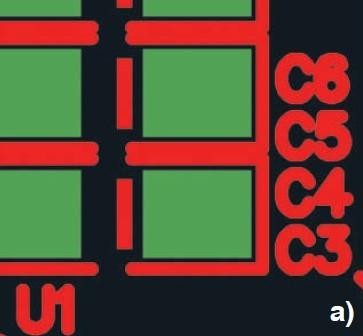

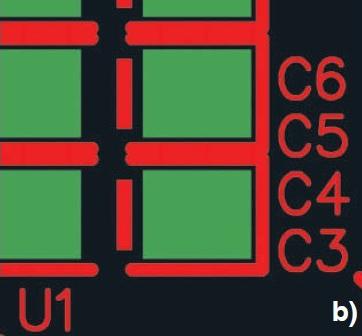

Poniżej zamieszczone zostały rysunki budów opracowane za pomocą programu Multical przy zbyt niskim (rys. 4a) i prawidłowym (rys. 4b) poziomie wypełnienia miedzią przewodzących warstw wewnętrznych. W rzeczywistym obwodzie wyprodukowanym z budową przedstawioną na rys. 4a wystąpi delaminacja spowodowana „głodem żywicy”. Zmniejszenie wypełnienia miedzią z 75% do 50% powoduje spadek poziomu wypełnienia żywicą aż o 69%.

Rys. 5. Niedostateczne (a) i prawidłowe (b) wypełnienie warstw wewnętrznych miedzią o grubości 140 µm.

Innym następstwem stosowania grubych warstw folii miedzianych jest znaczący wzrost końcowej grubości PCB. Wpływa na to nie tylko sama warstwa miedzi - wymagane jest również nakładanie grubszej warstwy soldermaski w celu odpowiedniego zabezpieczenie krawędzi mozaik. Końcowa grubość płytki drukowanej rośnie więc o co najmniej 0,25 mm w stosunku do grubości początkowej. Ponadto, proces galwanizacji płytek drukowanych z warstwami przewodzącymi o grubościach powyżej 105 µm wymaga nałożenia większej ilości miedzi galwanicznej (rzędu 40÷50 µm) niż w przypadku płytek PCB o cieńszych warstwach miedzianych, dla których warstwa miedzi galwanicznej ma typowo grubość 25 µm. Miedź galwaniczna wzmacnia wytrzymałość mechaniczną otworów metalizowanych, jednak w tym samym czasie może powodować zmniejszenie średnic końcowych niektórych przelotek, przekraczające 0,1 mm, które jest zakładane dla płytek z cieńszą miedzią. Wartość ta przyjmowana jest jako średnią grubość metalizacji wewnątrz ścianek otworów metalizowanych i dodawana do średnic występujących w projekcie otworów w celu wyznaczenia średnic wierteł.

Podsumowanie najważniejszych zasad projektowania obwodów drukowanych o grubych warstwach mozaik

W niniejszym tekście omówione zostały zastosowania oraz charakterystyka płytek drukowanych o grubych warstwach przewodzących, a także zasady projektowania płytek PCB oraz ograniczenia technologiczne. Wykorzystanie zamieszczonych informacji pozwoli na wyeliminowanie wyjaśniania projektów na etapie przygotowywania dokumentacji produkcyjnej CAM oraz optymalizację kosztów produkcji PCB przy zachowaniu niezawodności i stałej wysokiej jakości.

.jpg)

.jpg)