Zautomatyzowana analiza projektów PCB - proces tworzenia dokumentacji produkcyjnej

Czas jest jednym z najważniejszych czynników decydujących o wyborze dostawcy obwodów drukowanych. Liczy się nie tylko to jak szybko producent jest w stanie wyprodukować finalny produkt, ale coraz częściej także – na ile szybko dostarczy klientowi ofertę cenową na jego projekt. Dlatego, istotnym czynnikiem w całym procesie jest optymalizacja czasu przedprodukcyjnego, w tym związanego z przygotowaniem dokumentacji produkcyjnej.

Od początki 2018 roku, TS PCB stosuje w tym celu programu Integr8tor, który jest najbardziej skuteczną metodą umożliwiającą przyspieszenie procesów przedprodukcyjnych.

Przygotowanie dokumentacji produkcyjnej przebiega w dwóch etapach:

1. Wstępna weryfikacja dokumentacji projektowej zamówienia.

Polega ona m.in. na weryfikacji kompletności i czytelności plików projektu oraz sprawdzeniu wzajemnego dopasowania obrazów warstw.

2. Weryfikacja parametrów projektu pod kontem zgodności technologii zadeklarowanej w karcie technologicznej.

Porównujemy m.in.: liczbę warstw miedzi, masek antylutowniczych czy opisów. Niezgodności wyjaśniane są z klientem do chwili, kiedy dokumentacja nie budzi zastrzeżeń.

Najbardziej pracochłonnym elementem wstępnej weryfikacji jest wczytanie dokumentacji generowanej przez różne programy CAD oraz interpretowanie przeznaczenia warstw na bazie wielu schematów nazewnictwa. Występująca duża różnorodność formatów plików oraz nazewnictwa poszczególnych warstw może prowadzić do pomyłek oraz wydłużyć czas analizy.

Wstępnie zweryfikowany projekt trafia do działu CAM, gdzie opracowywana jest właściwa dokumentacja produkcyjna. W zarysie, proces ten polega na:

1. weryfikacji i ewentualnym dopasowaniu projektów do wymogów technologicznych linii produkcyjnej;

2. utworzeniu dokumentacji elektronicznej w postaci programów m.in. do plotowania klisz lub dla naświetlarki bezpośredniego naświetlania Ledia (ang. DLI – Direct Laser Imaging), obróbki mechanicznej oraz testowania optycznego i elektrycznego;

3. wczytaniu dokumentacji i ustawieniu warstw oraz sprawdzeniu parametrów DRC mozaik (ang. Design Rule Check);

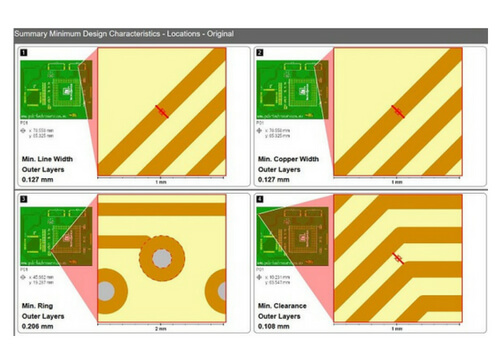

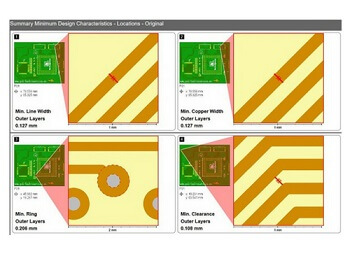

4. kontroli DRC, która wydłuża się dla skomplikowanych obwodów wielowarstwowych, szczególnie typu HDI (ang. High Density Interconnect). Obejmuje ona głównie wyznaczenie trzech parametrów charakterystycznych mozaik warstw zewnętrznych i wewnętrznych (rys .1):

- minimalnej odległości (ang. gaps) – najmniejszej odległości euklidesowej pomiędzy elementami mozaiki w obrębie sieci własnej lub sąsiednich,

- minimalnej szerokości ścieżki (ang. tracks) – najmniejszej szerokości elementów mozaiki, tworzących sieci elektryczne,

- minimalnego pierścienia (ang. annular rings) – obszaru miedzi wokół otworu metalizowanego. Zwykle szerokość pierścienia jest połową różnicy średnicy padu i umieszczonego w nim otworu metalizowanego.

Rys. 1. Widok okna parametrów mozaiki.

Czasochłonność wyznaczania parametrów DRC wzrasta również dla projektów w których pola kontaktowe (pady) nie są utworzone za pomocą dedykowanych apertur, lecz wykreślone ścieżkami. Innym czynnikiem wydłużającym określenie DRC jest malowanie dużych obszarów mas ścieżkami o grubości 1-2 mils, zamiast ich konturyzacja.

W kolejnym artykule napiszemy o możliwościach jakie daje Integr8tor w kontekście zautomatyzowanej analizy dokumentacji CAM oraz o poszczególnych etapach przetwarzania plików w programie.

Zapraszamy do śledzenia wpisów na naszym blogu!

.jpg)

.jpg)