Produkcja obwodów drukowanych w zgodzie ze środowiskiem naturalnym - recykling

Ponowne wykorzystanie materiałów odzyskanych z odpadów towarzyszących produkcji PCB, to jeden ze sposobów na zmniejszenie jej negatywnego wpływu na środowisko. Technika ta redukuje końcową ilość odpadów oraz zużycie surowców naturalnych. Listę głównych grup odpadów (lub ich składników), wraz z procesami, w którym powstają i rodzajami odzyskiwanych surowców, przedstawiamy w tab.1. Poniżej zaś opiszemy niektóre odpady poddawane recyklingowi.

|

Nazwa odpadu |

Proces |

Odzyskiwane surowce |

|

Zgary spoin cynowych |

Cynowanie |

Cyna, miedź |

|

Ścinki/resztki laminatów |

Obróbka mechaniczna |

Złoto, cyna, miedź, nikiel |

|

Resztki folii miedzianej |

Prasowanie |

Miedź |

|

Zużyte wiertła, frezy, piły rylcarskie |

Obróbka mechaniczna |

Stal |

|

Blacha aluminiowa |

Obróbka mechaniczna |

Aluminium |

|

Zużyte klisze |

Fotochemigrafia |

Srebro, wywoływacz |

|

Zużyta kąpiel złocenia |

Złocenie |

Złoto |

|

Zużyte kąpiele po procesach |

Miedziowanie, trawienie… |

Nowe kąpiele |

|

Odpady zmieszane opakowaniowe |

Procesy pomocnicze |

Tworzywa sztuczne, celuloza |

Cynowanie jest najbardziej popularną metodą końcowego pokrywania obwodów drukowanych. Zwykle wykonywane jest metodą HAL (lub HASL), w której obwody zanurzone są w bezołowiowym stopie cyny o temperaturze ok. 280°C. Kąpiel stopniowo zanieczyszcza się miedzią pogarszając parametry pracy, w związku z czym musi być okresowo oczyszczana.

Oczyszczanie polega na obniżeniu temperatury stopu o ok. 50°. Pozwala to na krystalizację zanieczyszczeń (miedź i topniki) na dnie wanny cynującej. Zanieczyszczenia – zgary spoin cynowych (fot. 1) – są następnie wybierane mechanicznie.

Fot. 1. Zgary z procesu cynowania.

Obwody drukowane produkowane są na laminatach o dużych formatach. Do ich rozmiarów przystosowany jest cały ciąg technologiczny. Jednym z końcowych etapów produkcji jest obróbka mechaniczna, której głównym celem jest wydobycie obwodów z formatów produkcyjnych. Pozostały laminat określany jest mianem ścinków. Ścinki to obwody wadliwe, odrzucone podczas produkcji, a także wybrakowane formaty produkcyjne nienadające się do dalszej produkcji. Ze względu na różne metale odzyskiwane w recyklingu ścinki cynowane i złocone gromadzone są oddzielnie (fot. 2).

|

Fot. 2. Segregacja ścinków laminatu.

|

Innym odpadem powstającym podczas obróbki mechanicznej są zużyte wiertła, frezy (fot. 3) i piły rylcarskie, które nie nadają się do ponownego wykorzystania. W przypadku wierteł ich żywotność jest uwarunkowana ilością wywierconych otworów, a zużycie objawia się stępieniem. Aby ograniczyć liczbę złomowanych wierteł, których podczas wiercenia zużywa się bardzo dużo, przy jednoczesnym zachowaniu wysokiej jakości wykonanego wiercenia, część z nich kieruje się do ponownego ostrzenia.

Fot. 3. Zużyte wiertła oraz frezy.

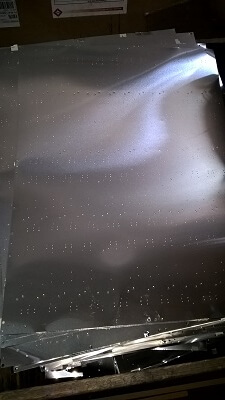

Kolejnym typem odpadu powstającego podczas obróbki mechanicznej jest blacha aluminiowa, występująca w dwóch postaciach: jako ścinki formatów produkcyjnych obwodów z rdzeniem aluminiowym oraz jako cienka blacha (fot. 4), stosowana podczas wiercenia m.in. w celu stabilizacji wierteł i odprowadzenia ciepła. Blacha aluminiowa w obu postaciach oddawana jest na złom.

Fot. 4. Blachy aluminiowe po wierceniu.

.jpg)

.jpg)