Projektant ma wpływ na jakość obwodu drukowanego

25.11.2015

Jakość obwodów drukowanych w znacznej mierze zależy od sposobu, w jaki zostały zaprojektowane - już na tym etapie projektanci decydują o tym, jak będzie przebiegał proces ich produkcji oraz o tym, jak wysokie jest prawdopodobieństwo wystąpienia problemów jakościowych. Wiele potencjalnych błędów można wyeliminować poprzez drobne zmiany w projektach i tym samym zapewnić wyższą jakość produktu końcowego. Poniżej przedstawiono kilka wskazówek, jak ułatwić producentom PCB wykonanie płytek i jednocześnie zadbać o ich jakość.

Projektując obwody drukowane, poza właściwościami elektrycznymi płytki należy brać pod uwagę zdolności produkcyjne dostawcy, u którego planuje się realizację zlecenia. Producenci obwodów drukowanych podają zasady, według których należy przygotować projekt, aby możliwie było wykonanie płytek w ich zakładach. I tak rekomendowane są między innymi:

- minimalne odległości między częściami przewodzącymi,

- minimalne szerokości ścieżek,

- minimalne średnice otworów i wielkości pierścieni,

- minimalne odsłonięcia na masce,

- liczba zastosowanych warstw itd.

Analiza projektu pod tym względem jest warunkiem koniecznym, aby z powodzeniem wyprodukować płytkę. Jednak wszelkie odstępstwa od tych zasad są łatwe do wykrycia, ponieważ większość nowoczesnych systemów do projektowania PCB ma funkcję sprawdzania i korekty takich błędów.

Niejednokrotnie w trakcie produkcji pojawiają się problemy wynikające z rozwiązań projektowych, ale niebędące wynikiem odstępstw od zasad technologicznych. Właśnie one mogą obniżyć jakość obwodów, dlatego w dalszej części artykułu omówione zostaną sposoby ich eliminowania.

Powierzchnia miedzi i ścieżki

Jednym z najczęściej występujących problemów jest niepoprawnie rozłożona powierzchnia miedzi na warstwach zewnętrznych. Efektywność elektrochemicznego procesu nakładania miedzi na powierzchnię płytki i wewnątrz otworów pozostaje w ścisłym związku z równomiernością rozłożenia miedzi na powierzchni płytki.

Obszary płytki, gdzie występuje małe upakowanie elementów (pojedyncze izolowane ścieżki, otwory), będą charakteryzowały się wyższą miedzią niż inne części płytki, które są bardziej upakowane lub mają duże powierzchnie miedzi.

Zastosowanie takiego rozwiązania sprawia, że w miejscach o małym upakowaniu płytki pojawia się problem z zachowaniem założonej tolerancji średnic otworów oraz prawidłowym nałożeniem maski na krawędziach nadmiernie grubych ścieżek. W celu poprawy rozkładu miedzi zaleca się dodanie na obszarach o małym upakowaniu dodatkowej powierzchni miedzi, niepełniącej żadnej funkcji elektrycznej, a pomagającej uzyskać prawidłową dystrybucję miedzi w procesie elektrochemicznej metalizacji.

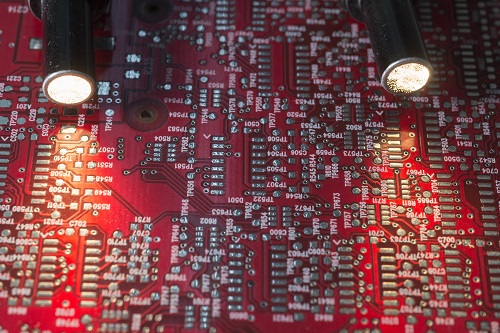

(1).JPG)

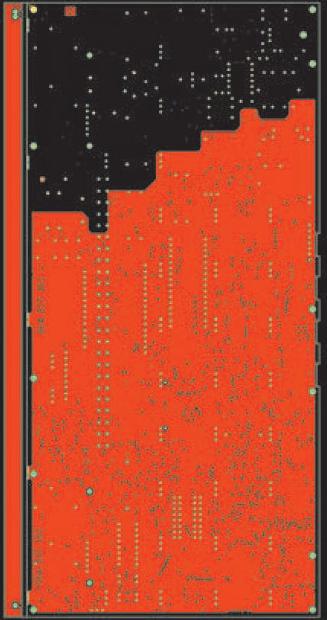

.JPG)

Rys. 1. Niezalecane rozwiązanie, takich sytuacji należy unikać, obok: dobre rozwiązanie - izolowane ścieżki i otwory są chronione przez dodatkowe wypełnienia miedziane

Na rysunku 1 przedstawiono płytkę przed i po dodaniu specjalnych miedzianych wypełnień. Kolejnym problemem jest nadmierne prowadzenie ścieżek o minimalnej szerokości. Pojedyncze izolowane ścieżki o minimalnej dopuszczalnej szerokości powodują problemy podczas trawienia obwodów drukowanych.

Ścieżki takie są łatwe do przetrawienia w procesie wytrawiania płytki, a także narażone na uszkodzenia mechaniczne i rozwarcia. Dobrą zasadą podczas projektowania jest redukowanie długości ścieżek o minimalnej szerokości, tzn. prowadzimy ścieżkę 4-milsową w miejscach silnie upakowanych, ale jak tylko gęstość upakowania maleje, zwiększamy szerokości ścieżki o 2-3 milsy - przykład pokazano na rysunku 2.

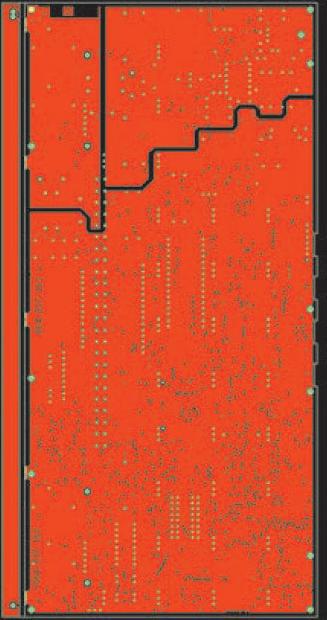

.JPG)

.JPG)

Rys. 2. Złe rozwiązanie, dwie dolne ścieżki narażone są na przetrawienie i łatwe uszkodzenia mechaniczne, obok: dobre rozwiązanie - ścieżki o minimalnej dopuszczalnej szerokości zostały poszerzone i ryzyko przetrawienia i uszkodzenia ścieżek znacznie ograniczono

Łezka przy padach

Niejednokrotnie problemy jakościowe obwodów wynikają również z niestosowania "łezki" przy małych padach (pierścieniach). Zdarza się, że wywiercony otwór jest styczny do krawędzi padu. Takie rozwiązanie jest dopuszczalne, jednak nie w sytuacji, w której otwór styka się z krawędzią padu w miejscu połączenia ścieżki i padu.

W tym miejscu znacząco wzrasta ryzyko powstania rozwarcia. W celu uchronienia się przed takimi problemami dodaje się do padu "łezkę". "Łezka" taka powinna zachodzić co najmniej 5 milsów na ścieżkę. Stosowanie tej zasady jest szczególnie ważne dla małych średnic otworów (0,3mm i mniejszych), przy zastosowaniu minimalnych dopuszczalnych pierścieni, gdzie prawdopodobieństwo powstania defektu niecentrycznego otworu wzrasta ze względu na zbyt małą sztywność wierteł.

.jpg)

Rys. 3. Złe rozwiązanie dla minimalnych dopuszczalnych pierścieni i prawidłowe z dodaną łezką

Na rysunku 3 przedstawiono zalecane rozwiązanie. Kolejną przyczyną produkcyjnych braków lub jakościowych problemów wyprodukowanych obwodów jest pozostawienie w projekcie wolnej przestrzeni pomiędzy padem a ścieżką o szerokości mniejszej niż 5 milsów.

Po naświetleniu i wywołaniu fotopolimeru 5-milsowy lub mniejszy pasek fotopolimeru charakteryzuje się ograniczoną przyczepnością. Bardzo często odrywa się i przykleja w innych miejscach płytki. Konsekwencją tego są rozwarcia lub zwarcia w zależności od technologii wykonania obwodu. Na rysunku 4 przedstawiono problem, a na rysunku 5 zalecane rozwiązania.

.jpg)

Rys. 4. Za mała wolna przestrzeń pomiędzy dolnym padem a ścieżką

.jpg)

Rys. 5.Dobre rozwiązanie - prawidłowe odległości między padem a ścieżką

Odległości

Inną przyczyną błędów bywa pozostawienie na płytce obszarów maski o szerokości mniejszej niż 3 milsy. Obszary maski o szerokości mniejszej niż 3 milsy podobnie jak fotopolimer mają ograniczoną przyczepność i wykazują tendencję do odprysków. Uwidacznia się to szczególnie na płytkach poddawanych procesowi ENIG, w którym kąpiele mają agresywny wpływ na maskę.

Obszary takie powinny być poszerzone lub usunięte z projektu. Nie bez znaczenia jest również pozostawienie drobnych pozostałości miedzi na płytce. Podczas projektowania płytki należy zwrócić szczególną uwagę, aby nie pozostawić na płytce drobnych, niepotrzebnych resztek miedzi.

Niewielkie pozostałości miedzi charakteryzują się słabą przyczepnością do laminatu, a gdy oderwą się od niego podczas nakładania maski, powodują najczęściej zwarcia. Na rysunku 6 przedstawiono omawiany problem. Zagrożeniem dla jakości płytki bywa także stosowanie dużej różnicy w powierzchni miedzi między stroną górną i dolną płytki.

.jpg)

Rys. 6. Przypadkowy fragment miedzi

Różnica ta powoduje powstanie naprężeń. W konsekwencji tak zaprojektowane płytki mają tendencję do wykrzywiania się podczas obróbek termicznych. Dotyczy to w szczególności płytek o grubości mniejszej niż 1,5mm. W takich sytuacjach, jeśli to możliwe, zaleca się stosowanie uzupełniającego wypełnienia miedzią na stronie o mniejszej powierzchni lub siatkę miedzianą po stronie z większą powierzchnią miedzi.

Takie rozwiązanie rozładowuje powstałe naprężenia, a wówczas nie pojawiają się odkształcenia płytek. Rysunek 7 przedstawia zastosowanie siatki zamiast mas z pełną powierzchnią miedzi. Tworząc taką siatkę, należy pamiętać, że bok pustego kwadratu w siatce powinien mieć minimum 8 milsów, a grubość linii miedzianej co najmniej 10 milsów. Ostatnim problemem jest tworzenie dużych powierzchni bez miedzi na warstwach wewnętrznych.

.jpg)

Rys. 7. Zastosowanie siatki zamiast mas z pełną powierzchnią miedzi

Miejsca takie, podczas procesu prasowania płytek, tworzą tzw. obszary niskiego ciśnienia. Obszary takie wymagają dużej ilości żywicy, aby mogły zostać całkowicie wypełnione. W przypadku niedostatecznej ilości żywicy powstają puste pęcherze, przypominające zjawisko delaminacji. Rozwiązaniem tego problemu jest dodanie w takim obszarze niefunkcjonalnej powierzchni miedzi, co przedstawia rysunek 8. Przestrzeganie tej zasady jest szczególnie istotne przy zastosowaniu miedzi o grubości ≥70μm.

Rys. 8. Niezalecane rozwiązanie - czarny obszar na płytce to obszar niskiego ciśnienia, obok dobre rozwiązanie - pusty obszar wypełniono miedzią

Wykorzystanie powierzchni

Projektanci PCB mają również wpływ na ich cenę końcową m.in. ze względu na to, że zastosowane przez nich rozwiązania mogą zmienić zakres wykorzystania laminatu. Ponieważ obwody nie są produkowane jako pojedyncze sztuki, ale wytwarza się je w formatach produkcyjnych (przykładowy wymiar formatu 460×610mm), wytwórcy płytek zalecają klientom, aby podczas układania obwodów w panel skontaktowali się z nimi w celu ustalenia optymalnego wymiaru panelu, czego efektem jest lepsze wykorzystanie materiału.

Często zdarza się, że dodanie bądź odjęcie jednej płytki w panelu w znaczny sposób zmniejsza poprodukcyjny odpad niewykorzystanego laminatu. Przedstawione powyżej problemy wynikają głównie z właściwości mechanicznych i fizykochemicznych materiałów i procesów służących do wyprodukowania obwodu drukowanego.

Wszystkie moje wskazówki sprzyjają poszerzeniu okna procesowego producenta obwodów. Tym samym płytka przygotowana z uwzględnieniem powyższych zasad będzie zawsze łatwiejsza do wykonania, co sprawia, że można wyprodukować ją szybciej, lepiej, taniej i bez ryzyka problemów jakościowych.

.jpg)

.jpg)