Jakie warunki należy spełnić, aby w projekcie możliwe było wykonanie ślepych przelotek?

► Definicja

Ślepe przelotki są otworami wierconymi tylko na pewną głębokość obwodu drukowanego.

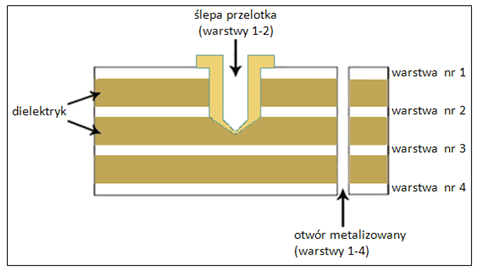

W ten sposób pozwalają połączyć ze sobą daną warstwę zewnętrzną z wybraną/wybranym warstwami wewnętrznymi bez konieczności przewiercania się przez całą grubość obwodu. Na poniższej ilustracji pokazany został przykład przelotki ślepej wykonanej od strony TOP łączącą ją z pierwszą warstwą wewnętrzną. Nie oznacza to jednak, że wykonanie z drugiej strony obwodu drukowanego nie jest możliwe – taka sytuacja jest jak najbardziej dopuszczalna. Można zatem wykonać je od strony TOP, od strony BOTTOM oraz z obu stron jednocześnie.

► Wymagania

Zastosowanie w projekcie PCB ślepych przelotek wymaga dostosowania się do wymagań technologicznych. Pierwsza sprawa, to pokrycie – nie można stosować w ich przypadku metody cynowania zanurzeniowego typu HASL/HAL głównie z uwagi na brak możliwości odprowadzenia nadmiaru cyny z takiego otworu.

Drugim ograniczeniem jest zależność głębokości ślepej przelotki od jej średnicy, która definiowana jest indywidualnie przed producenta PCB. W TS PCB wyglądają one następująco:

- Dla średnic wierconych (średnica wiertła, D) od 0,25 mm do 1,00 mm, głębokość wynosi 0,75*D;

- Dla średnic wierconych (średnica wiertła, D) powyżej 1,00 mm, głębokość jest równa D;

Wskazana średnica wiercona jest to średnica finalna otworu (założona w projekcie) pomniejszona o 0,1 mm. Zatem w odniesieniu do średni finalnych powyższy podział wygląda następująco:

- Dla finalnych średnic otworów (D2) od 0,15 mm do 0,90 mm, głębokość wynosi:

0,75*(D2 + 0,1 mm);

- Dla finalnych średnic otworów (D2) powyżej 0,90 mm, głębokość jest równa D2+0,1;

► Zastosowanie

Ślepe przelotki najczęściej stosuje się w tzw. obwodach HDI (High Density Interconnect), czyli zawierających elementy o dużej gęstości wyprowadzeń np. µBGA. Umożliwiają wyprowadzenie sygnału z przelotki znajdującej się pomiędzy polami lutowniczymi (lub bezpośrednio z pola lutowniczego tzw. przelotka w padzie) poprzez warstwy wewnętrzne zamiast realizacji takiego połączenia ścieżkami umieszczonymi pomiędzy padami. Pozwalają również lepiej wykorzystać dostępne miejsce na powierzchni obwodu bez konieczności zwiększania jego wymiaru – przelotka nie przechodzi przez cała grubość laminatu dzięki czemu zwiększa się powierzchnia użytkowa z jednej strony obwodu.

.jpg)

.jpg)