Maska antylutownicza (soldermaska) - czym jest i jakie są jej właściwości?

Zewnętrzne strony obwodu drukowanego są pokryte miedzianą mozaiką, która tworzy sieć połączeń elektrycznych pomiędzy elementami obwodu drukowanego. Właściwością miedzi jest jednak to, iż w kontakcie z powietrzem i wilgocią łatwo ulega niepożądanemu zjawisku utleniania. Aby zapobiec temu zjawisku, w procesie produkcji nakłada się na laminat soldermaskę.

Czym jest soldermaska?

Maska antylutownicza (czyli soldermaska) to farba utwardzana światłem UV. Rolą soldermaski jest:

- zapobieganie mostkowaniu pól kontaktowych (tzw. padów) lutowiem (zwarcia cyną);

- redukcja zjawisko przebić elektrycznych, ponieważ stanowi dodatkową barierę izolacyjną pomiędzy ścieżkami;

- ochrona powierzchni miedzi przed utlenianiem pod wpływem wilgoci i powietrza;

- zmniejszenie zużycie lutowia – ogranicza to całkowitą wagę urządzenia oraz jego koszt produkcji;

- zabezpieczanie obwodu drukowanego przed zanieczyszczeniami oraz innymi czynnikami zewnętrznymi mającymi negatywny wpływ na miedź.

Grubość soldermaski

Podstawowym parametrem charakteryzującym wykonanie maski antylutowniczej jest jej grubość.

W przypadku maski mokrej jest to maksymalnie 40 µm ÷ 50 µm (grubość na obszarach mas) zakładając, że nakłada się ją na miedź o typowej grubości 35 µm. Maska ma tendencję do spływania z krawędzi ścieżek, dlatego jej grubość jest w tych miejscach najmniejsza. Wynosi zwykle 7 µm.

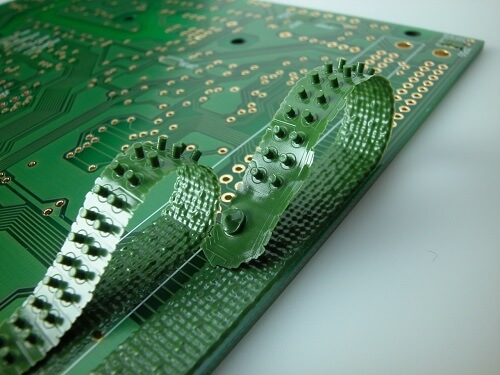

W przypadku grubych warstw miedzi (ponad 70 um), miedź nałożona galwanicznie tworzy charakterystyczny „grzybek” na ścieżkach (wystaje ponad warstwę fotopolimeru). Utrudnia to pokrycie krawędzi tak, aby spełnić wymagania zgodne z normami IPC. Niezbędne jest wówczas nałożenie grubszej warstwy farby (np. dwukrotnie) przy jednoczesnym zwiększaniu maksymalnej grubość maski na obszarach mas.

Kolory soldermaski

Zielony jest najczęściej stosowanym kolorem soldermaski.

Aby uniknąć problemów podczas montażu, takich jak refleksy i słaby kontrast, zaleca się stosowanie matowych lub półmatowych rodzajów maski zamiast błyszczących.

Dzięki swojej popularności maska zielona jest stosunkowo tania, zapewnia dobry kontrast pomiędzy miedzią a laminatem, ułatwia to inspekcję wzrokową. Stosowanie innych kolorów ma w zasadzie uzasadnienie czysto estetyczne – podwyższają one walory produktu końcowego. Z tego względu soldermaska może być żółta, niebieska czy czerwona. Decyzja o jej wyborze należy do zamawiającego. Istnieją jednak pewne wyjątki np. kolor biały, którego właściwości związane z wysoką zdolnością odbijania światła, wykorzystuje się w produkcji obwodów dla branży oświetlenia LED.

Posiadają one jednak także wady, należą do nich m.in.:

- dłuższy czas naświetlania;

- ryzyko zmiany odcienia pod wpływem wysokiej temperatury lub środków chemicznych;

- mniejsza odporność na działanie środków chemicznych np. myjących;

- trudniejszy montaż.

W celu zmniejszenia przejrzystości laminatów szklano-epoksydowych oraz redukcji refleksów świetlnych, w produkcji PCB stosuje się często czarne maski antylutownicze. Dodatkowo stanowią one dobre tło (kontrast) dla wyświetlaczy LED. Należy jednak pamiętać, że czarna maska uwydatnia wszelkie niedoskonałości, zabrudzenia i uszkodzenia, takie jak zarysowania powierzchni.

Innym stosowanym kolorem maski jest czarny. Laminaty szklano-epoksydowe (najczęściej stosowne w produkcji PCB) są stosunkowo transparentne. W celu ograniczenia ich „przeźroczystości” (a także refleksów świetlnych), stosuje się czarne maski antylutownicze. Stanowią one również dobry kontrast (tło) dla wyświetlaczy LED. Wadą czarnej maski jest uwydatnianie wszelkich niedoskonałości, zabrudzeń oraz uszkodzeń np. kurzu oraz zarysowań.

Tenting

Soldermaską pokrywa się również pierścienie oraz wnętrza otworów metalizowanych, co określa się tzw. tentingiem. Zatykanie przelotek maską jest w takiej sytuacji możliwe, ale nie może być zagwarantowane. Jest to najczęściej możliwe dla przelotek o małych średnicach (≤0,3 mm). Należy przy tym pamiętać, że farba jest nakładana na obwód równomierną warstwą, a więc w miejscu występowania otworów jej grubość będzie lokalnie mniejsza niż na obszarach płaskich. Związne jest to ze spływaniem materiału do wnętrza otworów. Choć odporność na przyjmowanie cyny jest zapewniona, to izolacja elektryczna, przy założeniu bezpośredniego kontaktu, może nie być wystarczająca. Może wówczas dochodzić do przerwania bariery izolacyjnej przelotek umieszczonych zwykle pod scalonym układem w obudowie SMD, przy bezpośrednim kontakcie z jego wyprowadzeniami.

W takiej sytuacji stosuje się następujące rozwiązania:

- obwód pokrywa się dwiema warstwami maski – nie zawsze jest to możliwe, dodatkowo zwiększa się jego koszt;

- newralgiczne pady pokrywa się farbą opisową – gdy projekt przewiduje wykonanie warstw opisowych, takie rozwiązanie nie generuje dodatkowych kosztów;

- wypełnienie przelotki (zatkanie) i zakrycie maską – jest to operacja dodatkowo płatna, ale najbardziej skuteczna.

Powyższe rozwiązania, poza zapewnieniem odpowiedniej grubości warstwy maski na pierścieniach przelotek, zabezpieczają dodatkowo otwory przed penetracją lutowia, a w gotowych urządzeniach stanowią barierę środowiskową ograniczającą przenikanie wilgoci.

.jpg)

.jpg)