Maski antylutownicze - projektowanie

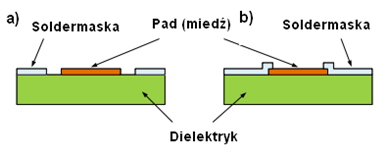

Maski przygotowywane są jako warstwy negatywowe. Elementy na nich umieszczone będą w rzeczywistości obszarami wolnymi od farby. Zazwyczaj są to pady SMD lub otwory montażowe, które można definiować na dwa sposoby (rys. 1):

- miedzią, czyli maska nie wpływa na wielkość padu – odsłonięcie większe od padu,

- maską, czyli obszar maski ma wpływ na wielkość padu – odsłonięcie mniejsze od padu.

Rys. 1. Pady definiowane a) miedzią, b) maską.

Takie rozróżnienie spotyka się najczęściej w odniesieniu do padów montażowych układów BGA. Wybór metody zależy głównie od rekomendacji producenta danego komponentu. Zaleca się jednak używać, o ile to możliwe, padów definiowanych miedzią, ponieważ zapewniają pewniejszą adhezję lutu. Połączenie realizowane jest wtedy również na powierzchni bocznej padu. Dzięki temu średnica padu może być mniejsza od średnicy wyprowadzenia BGA, zwiększając tym samym miejsce na prowadzenie ścieżek. Inną zaletą jest zwiększona dokładność położenia punktu lutowniczego, który w przypadku definiowania maską, może zmieniać swoją pozycję oraz rozmiar z uwagi na mniejszą dokładność odwzorowania maski antylutowniczej w stosunku do odwzorowania mozaik. Normy IPC dopuszczają wprawdzie niewielkie nachodzenie maski na pady, jednakże pożądane jest zachowanie prawidłowych odsłonięć. W tym celu powinny one być powiększone w stosunku do odpowiadających im padów mozaik, tak aby skompensować ich ewentualne maksymalne przesunięcie. Producenci obwodów drukowanych, powiększają odsłonięcia we własnym zakresie, dopasowując je do swojego procesu produkcyjnego. Podczas projektowania PCB konstruktor nie musi zwracać większej uwagi ten element.

Zaletą padów definiowanych maską jest zwiększona odporność na zjawisko tzw. pad liftingu.

Pad lifting to odrywanie padów od laminatu w wyniku działania wysokiej temperatury lub występowania naprężeń mechanicznych. Zjawisko to nie zachodzi przy zachowaniu prawidłowych parametrów procesu montażu elementów. Jest to spowodowane większą powierzchnią padów, które zapewniają lepszą odporność na oderwanie od dielektryka. W przypadku układów o małym rastrze (0,4 mm i mniejszym), ograniczona zostaje również możliwość mostkowania padów cyną.

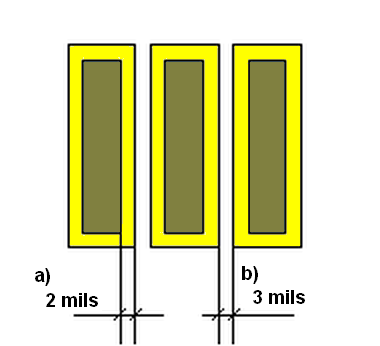

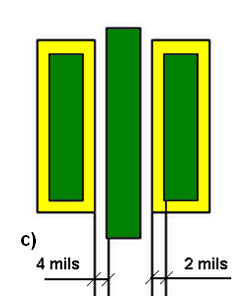

Istnieją trzy główne parametry charakteryzujące geometrię warstw maski:

- powiększenie odmaskowania maski w stosunku do padu (a);

- szerokość mostka z maski pomiędzy padami, które jest równoważne minimalnej odległości sąsiednich odmaskowań, przy braku ścieżek pomiędzy nimi;

- szerokość pokrycia maską pomiędzy ścieżką/masą, a sąsiadującym odmaskowaniem, które jest równoważne minimalnej odległości sąsiednich odmaskowań, przy występowaniu ścieżki pomiędzy nimi.

Rys. 2. Parametry projektowe soldermaski.

Na rys.2 przedstawiono zalecane minimalne wartości parametrów maski stosowane przez TS PCB dla masek naświetlanych kliszą. Większą rozdzielczość można uzyskać przy naświetlaniu bezpośrednim np. redukując powiększenie odmaskowania do padu nawet do 0,5 mils. Obecność mostków maski pomiędzy padami lutowniczymi układów mikroprocesorowych jest często wymagana do przeprowadzenia poprawnego montażu. Warto zatem już na etapie projektowania zadbać o zapewnienie minimalnej szerokości maski, dopuszczalnej przez producenta obwodów drukowanych.

.jpg)

.jpg)