Obwody drukowane - nietypowe zastosowania

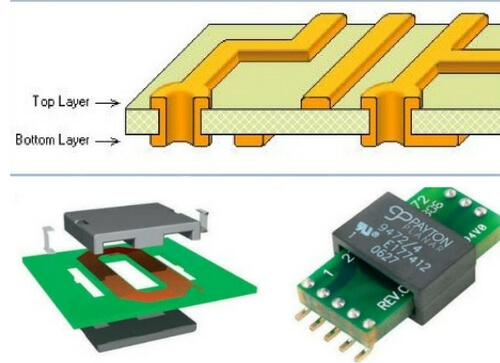

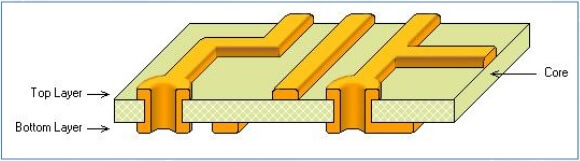

Obwód drukowany najczęściej definiowany jest jako układ ścieżek miedzianych, umieszczonych z obu stron podłoża dielektrycznego, połączonych odpowiednio położonymi otworami metalizowanymi, tzw. przelotkami (rys.1).

Rys.1

Jego zasadnicze funkcje to przede wszystkim trwałe i precyzyjne odwzorowanie sieci połączeniowych, przy jednoczesnym zapewnieniu powierzchni do montażu elementów, najpierw przewlekanych, a obecnie – głównie montowanych powierzchniowo.

Rys. 1. Typowa struktura PCB

Szybko postępujący rozwój elektroniki i towarzysząca jej miniaturyzacja, stawa również przed płytkami drukowanymi coraz większe wymagania dotyczące parametrów elektrycznych i mechanicznych.

Zadania obwodów drukowanych to zatem już nie tylko trwałe odwzorowanie połączeń elektrycznych, ale także m.in.

- niska stratność sygnału,

- możliwie wysoka odporności na przebicia i upływności,

- wysoka trwałość mechaniczna,

- niezawodność przy pracy w warunkach podwyższonej temperatury lub agresywnym środowisku.

Oczekiwania te wymusiły doskonalenie technologii produkcji obwodów oraz wytwarzanie laminatów o pożądanych charakterystykach. Na przestrzeni lat bowiem okazało się, że materiały stosowane do produkcji obwodów drukowanych mogą być wykorzystane z powodzeniem także do innych zastosowań.

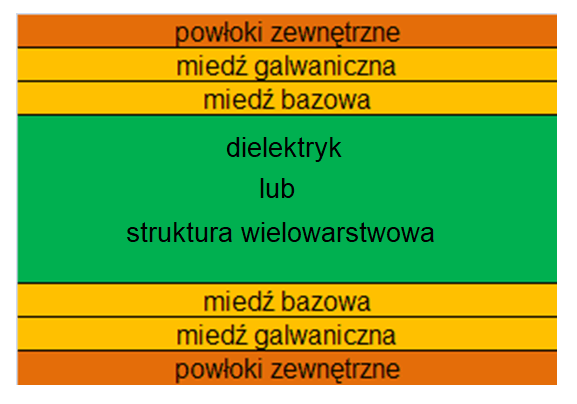

Producenci PCB mogą obecnie wytworzyć nawet bardzo skomplikowane struktury warstw miedzi i dielektryków, przy zachowaniu wysokiej precyzji wykonania.

Współcześnie stosowana technologia pozwala na wytwarzanie obwodów hybrydowych składających się z typowych laminatów FR4 oraz dedykowanych wysokim częstotliwościom materiałów na podłożach teflonowych lub ceramicznych. Rozwiązania te, pozwalają zintegrować w jednej strukturze materiały o różnych właściwościach. Dzięki temu, obwód drukowany i samo urządzenie jest bardziej zwarte i niezawodne. W porównaniu z wykonaniem oddzielnych układów pracujących z sygnałami o wysokich i niskich częstotliwościach, koszt produkcji jest niższy.

Poza szerokim wyborem parametrów samych laminatów, konstruktorzy dysponują także różnorodną technologią, umożliwiającą zastosowanie zaawansowanej obróbki mechanicznej:

- frezowanie skomplikowanych kształtów, wycięć oraz szczelin,

- frezowanie na głębokość,

- fazowanie otworów oraz krawędzi elementu.

W celu zwiększenia walorów estetycznych samych obwodów, mogą oni stosować kolorowe maski antylutownicze i warstwy opisowe – zarówno na całej powierzchni, jak i dowolnie zaprojektowanych wzorów w wybranych miejscach obwodu.

Widoczne jest, że obok typowej roli obwodu drukowanego (realizacja połączeń elektrycznych) na znaczeniu zyskują funkcje typowo mechaniczne i estetyczne.

.jpg)

.jpg)