W kierunku przemysłu 4.0

Obserwowany od kilkunastu lat rozwój technologii szerokopasmowego Internetu, bezprzewodowej komunikacji, wzrost mocy obliczeniowej komputerów i mikrosystemów, wykreował nowe możliwości w wielu dziedzinach życia. Powstały inteligentne urządzenia (ang. smart devices), które mogą ze sobą współpracować poprzez sieci bezprzewodowe (BlueTooth, WiFi) i kablowe.

Nowe możliwości zapoczątkowały w przemyśle tzw. czwartą rewolucję, prowadząc do powstania inteligentnych fabryk (ang. smart factories).

Charakteryzują się one pełną autonomią procesów produkcyjnych, począwszy od badania zapotrzebowania na konkretny produkt na rynku do organizacji jego produkcji.

Zjawisko Przemysłu 4.0 szczególnie widoczne jest w krajach Europy Zachodniej (Niemcy, Francja, kraje skandynawskie), USA i Chinach. W Polsce zagadnienie inteligentnych fabryk nadal postrzegane są jako novum. Główną przeszkodą w jego upowszechnianiu jest konieczność poczynienia dużych inwestycji w automatyzację i informatyzację produkcji oraz w kadrę wyspecjalizowaną w zakresie najnowszych, inteligentnych technologii.

Integracja systemów – od zamówienia po wysyłkę

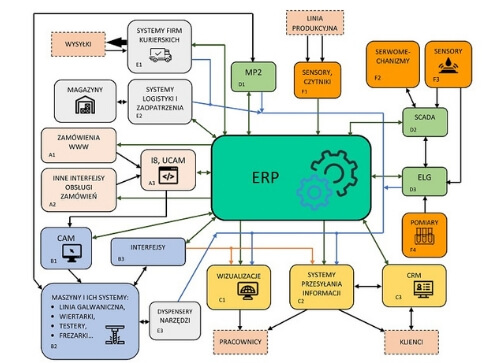

Jednym z podstawowych założeń Przemysłu 4.0 jest integracja różnych systemów i architektur informatycznych przedsiębiorstwa w jeden organizm.

Podsystemy składowe mogą komunikować się nie tylko za pośrednictwem ERP, który jest rdzeniem systemu, ale także bezpośrednio pomiędzy wybranymi węzłami.

Integrację systemów w firmie TS PCB oraz sieć powiązań pomiędzy jego elementami przedstawiono na uproszczonym schemacie blokowym (rys. 1).

Rys. 1. Uproszczony schemat blokowy systemów i podsystemów.

Poszczególne podsystemy oznaczono na schemacie literami oraz blokami w różnych kolorach.

Integralnym elementem struktury jest system ERP, który komunikuje się z otaczającymi podsystemami dzięki kanałom odwzorowanym przez ciemnozielone strzałki. W znakomitej większość jest to komunikacja dwukierunkowa, za wyjątkiem bloku czujników i czytników dostarczających informacji o położeniu obwodów drukowanych w całym ciągu produkcyjnym, który na schemacie oznaczono symbolem F1. Dane te przekazywane są kablowo oraz bezprzewodowo.

Proces produkcyjny rozpoczyna się od obsługi zamówień, reprezentują go bloki A1 i A2. Pierwszy z bloków odpowiada za przekazywanie zamówień i ofert złożonych za pośrednictwem strony internetowej oraz przekazywanie informacji zwrotnych, m.in. o statusach zamówień. Blok A2 zapewnia elastyczną komunikację za pośrednictwem Internetu z systemami klientów w celu swobodnego i w pełni zautomatyzowanego transferu zamówień oraz informacji zwrotnej w postaci rejestrów zamówionych obwodów, statusów produkcji i wysyłek. Nowe projekty, które zamówiono pierwszy raz, a także zapytania ofertowe trafiają do bloku A3, gdzie są samoczynnie analizowane przez system Integr8tor. Wyłuskane, najistotniejsze parametry technologiczne projektów zapisywane są w bazie danych, a wstępnie przetworzona dokumentacja trafia do działu CAM. W przypadku wykrycia błędów, realizacja zamówienia zostaje zatrzymana, a projekt kierowany jest do poprawy.

W bloku B1, przy wykorzystaniu oprogramowania CAM, generowana jest właściwa dokumentacja produkcyjna w formie elektronicznej. Trafia ona odpowiednio do ciągu maszyn i ich systemów – blok B2. Szczegółowe zestawy parametrów technologicznych uzyskane podczas przetwarzania projektów w bloku B1 zachowywane są w bazie danych i dostępna dla ERP.

Maszyny (blok B2), dzięki interfejsom (blok B3), współpracują dwukierunkowo z ERP. Dostarczają dane do systemów, które z kolei przekazują informacje pracownikom (bloki C1 i C2), m.in.: o kolejności wykonywania projektów (Fot. 1a) i wydajnościach (Fot. 1b). Blok C2 przesyła alerty pochodzące od maszyn oraz występujące w innych obszarach: utrzymania ruchu D1, monitorowania procesów technologicznych D3 oraz logistyki i zapatrzenia E2. Blok C2 wykorzystywany jest także do przesyłania informacji do klientów. Wówczas potrzebne dane pobierane są z systemu ERP lub CRM (blok C3).

Fot. 1a

Fot. 1b

Do nadzoru nad prawidłową pracą parku maszynowego oraz utrzymywaniem optymalnych parametrów procesowych wykorzystywane są trzy systemy: MP2 – utrzymanie ruchu, SCADA – kontrolowanie procesów produkcyjnych i akwizycji danych oraz ELG – monitorowanie i nadzorowanie procesów technologicznych.

SCADA i ELG zasilane są poprzez szereg czujników mierzących wprost określone wielkości fizyczne (temperatura, ciśnienie, zużycia mediów, itd.) oraz parametry złożone (blok F3). SCADA ponadto steruje procesami poprzez serwomechanizmy powiązane, m. in.: zaworami, dmuchawami, pompami i grzałkami. Dodatkowo do ELGa wprowadzane są wyniki pomiarów (blok F4) określonych parametrów opisujących procesy chemiczne zachodzące w wielu stosowanych kąpielach, m. in. na linii galwanicznej, linii złocenia, itd. System analizuje wprowadzane dane i sugeruje działania w celu właściwego utrzymania parametrów technologicznych, np. poprzez: dodanie do kąpieli odpowiednich odczynników chemicznych lub zmianę nastaw na urządzeniach dozujących.

System MP2 wykorzystywany jest głównie do: nadzoru stanu maszyn i urządzeń produkcyjnych, planowania i raportowania zadań prewencyjnych, prowadzenia magazynu części zamiennych, wraz z automatycznym generowaniem zamówień na części zapasowe, gdy ich ilość spadnie poniżej poziomu minimalnego. MP2 posiada także funkcjonalność predykcji uszkodzeń, pozwalającej przeciwdziałać lub minimalizować skutki awarii, szczególnie tych, które mogą powodować zagrożenia terminowości wykonania obwodów.

Zaopatrzenie przedsiębiorstwa w materiały produkcyjne realizowane jest przez blok E2 i powiązane magazyny.

Umieszczone tam podsystemy kontrolują stan materiałów, generują zamówienia zakupu oraz dokonują predykcji zapotrzebowania na kluczowe surowce: laminaty, prepregi i folie miedziane oraz wybrane środki chemiczne: farby opisowe, do masek antylutowniczych, substancje stosowane do cynowania, złocenia oraz galwanicznego miedziowania obwodów.

Do zaopatrzenia wiertarek i frezarek w narzędzia, wykorzystywane są dyspensery (blok E3). Ich oprogramowanie monitoruje stany narzędzi i na tej podstawie informuje o konieczności uzupełnienia magazynków. System ten generuje automatycznie zamówienia nowych narzędzi na podstawie rozchodów oraz przewiduje zapotrzebowanie na bazie programów wierceń projektów przyjętych do realizacji i znajdujących się przed etapami wiercenia oraz frezowania. Ta ostatnia funkcjonalność pozwala zachować płynność produkcji, dzięki zabezpieczeniu w odpowiedniej ilości narzędzi. Do tego zadania system uwzględnia czasy dostaw poszczególnych towarów, minimalizując jednocześnie wartość magazynu oraz koszty dostawy. Wysyłki wyprodukowanych obwodów nadzorowane są przez systemy firm kurierskich w bloku E1. Proces ten generuje zwrotne informacje na potrzeby ERP oraz klientów.

Na schemacie blokowym pominięto część mniejszych systemów i narzędzi wspierających procesy produkcyjne oraz pomocnicze. Są to m.in.: systemy monitorowania warunków otoczenia (temperatura, wilgotność) w obszarach procesów tworzenia i przechowywania klisz oraz naświetlania mozaik i masek, system kontrolingu kosztów, narzędzia wspierające procesy w obszarze HR i kadrowym (m. in. planowanie pracy i urlopów), które są powiązane z ERP.

.jpg)

.jpg)