Obwody drukowane - zaawansowane technologie

25.11.2015

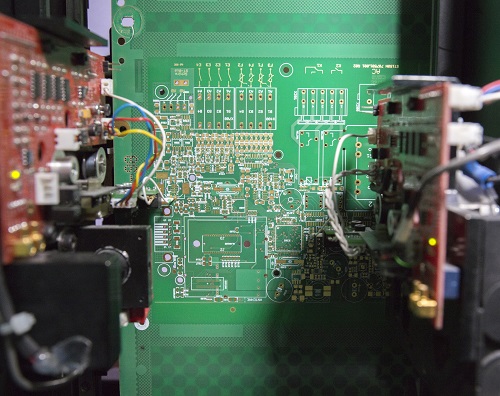

Układy elektroniczne stają się coraz bardziej skomplikowane, a pojawiające się nowe technologie stawiają przed nimi coraz wyższe wymagania. Parametry obwodów drukowanych, które są elementami składowymi takich urządzeń, także muszą sprostać tym oczekiwaniom. Z tego powodu projektant obwodów drukowanych powinien wiedzieć, jakimi rozwiązaniami może się posługiwać, jakie są ich walory i ograniczenia oraz jak zrobić z nich możliwie najlepszy użytek.

W artykule zostaną przedstawione zaawansowane technologie oraz wymagania wykorzystywane m.in. w obwodach o dużej gęstości połączeń HDI (High Density Interconnection), a także zastosowania dodatkowych zewnętrznych powłok oraz niestandardowe metody obróbki mechanicznej. W końcowej części artykułu przedstawiono parametry definiujące jakość wyprodukowanych obwodów.

Zabezpieczenia i ochrona

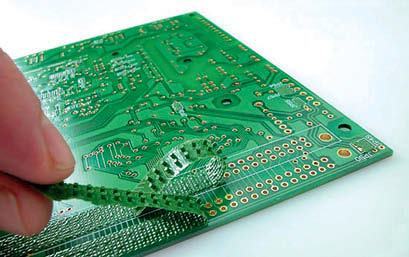

Rys. 1. Przykład zastosowania maski zrywalnej

Obwody drukowane często pracują w trudnych warunkach środowiskowych, przez co wymagają stosowania dodatkowych powłok (masek) w celu ochrony przed czynnikami zewnętrznymi dla zwiększenia ich niezawodności. Niekiedy wystarczająca jest jedynie tymczasowa ochrona wybranych obszarów obwodu np. na czas jego montażu, szczególnie jeśli przechodzi on kilkakrotnie operację automatycznego lutowania. Obszary takie zabezpiecza się tzw. maską zrywalną (peelable mask), której przykładowe zastosowanie zilustrowano na rys. 1. Jest to specjalna powłoka, której głównym zadaniem jest ochrona wybranych obszarów obwodu drukowanego (oraz wnętrza otworów) przed bezpośrednim działaniem procesów lutowniczych i chemicznych np. podczas montażu automatycznego. Po tej operacji można ją łatwo usunąć, nie pozostawiając przy tym żadnych pozostałości.

W obwodach, na których zamontowane są manipulatory ręczne, klawiatury, wyświetlacze LCD, w celu zwiększenia trwałości i przewodności pól kontaktowych (rys. 2) stosuje się tzw. maskę grafitową (carbon print). Jest to powłoka wykonana z przewodzącej pasty grafitowej, która nakładana jest metodą sitodruku, a następnie utwardzana. Niektórzy projektanci wykorzystują ją również jako dodatkową, nieskomplikowaną warstwę przewodzącą rozmieszczoną na zewnątrz obwodu.

Rys. 2. Przykład zastosowania maski grafitowej

Przelotki (vias) niektórych obwodów drukowanych muszą być trwale zabezpieczane przed wpływem czynników zewnętrznych. Zabezpiecza się je m.in.: przed procesem lutowania, przed zwarciami np. w przypadku montażu elementów bezpośrednio nad przelotkami, przed dostawaniem się do ich wnętrza niechcianych zanieczyszczeń lub przed wnikaniem lutowia podczas montażu, co jest szczególnie problematyczne przy układach μBGA. Projektant dysponuje obecnie różnymi sposobami ich zakrywania lub wypełniania. Wybranie właściwej metody zależy od rodzaju zagrożeń, przed którymi należy zabezpieczyć przelotki. Najprostszym rozwiązaniem jest zakrywanie otworów maską antylutowniczą (covered vias). Nie gwarantuje ono jednak jej wypełnienia, a jedynie zakrycie pierścienia oraz ścianek. Ten sposób pozwala zapewnić podstawową ochronę, głównie przed procesem lutowania, ponieważ lutowie nie zwilża przelotki. Bardziej zaawansowane metody zabezpieczania przelotek polegają na wypełnianiu ich specjalnymi pastami utwardzanymi podczas procesu produkcji (plugged vias) oraz zakryciu ich warstwą maski. Takie postępowanie pozwoli uchronić przelotki przed wszystkimi wymienionymi powyżej czynnikami.

Mikroprzelotki i technologia pressfit

Rosnąca złożoność układów elektronicznych wymusza stosowanie technik gwarantujących większe wykorzystanie powierzchni obwodów, np. mikroprzelotek (microvias), czyli przelotek o średnicach 0,15 mm i mniejszych. Wykorzystuje się tu także przelotki ślepe (blind vias) i zagrzebane (burried vias), które opisano szerzej na łamach "Elektronika" 6/2013. Główną ich zaletą jest możliwość powiększenia gęstości połączeń bez konieczności zwiększania liczby warstw lub wymiarów obwodu. Tak wysoki stopień upakowania jest niekiedy konieczny także ze względu na zapewnienie odpowiedniej kompatybilności elektromagnetycznej urządzenia.

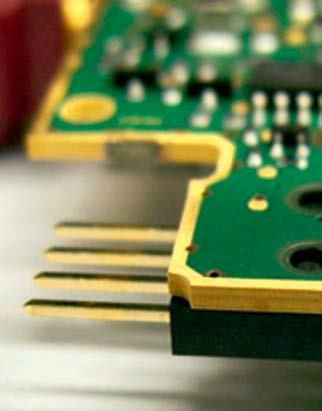

Urządzenia elektroniczne często wyposażone są w złącza zapewniające połączenia elektryczne pomiędzy innymi modułami urządzenia i umożliwiające szybką wymianę modułu np. podczas serwisowania. Nie wszystkie złącza mogą być lutowane ze względu na małą odporność na wysokie temperatury. Elementy takie montowane są wówczas metodą pressfit. Polega ona na montażu złączy poprzez wciskanie w specjalnie przygotowane przelotki, które wykonuje się z zawężoną tolerancją średnic (typowo ±0,05 mm). Technika pressfit nie wymaga specjalnego podejścia z punktu widzenia projektu, ale inżynier projektant powinien zadbać o to, aby producent nie miał wątpliwości, które otwory przelotek wykonać w opisywanej technologii.

Obróbka mechaniczna

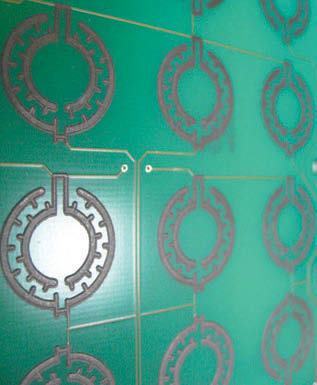

Rys. 3. Przykład frezowania na głębokość

Jednym z niestandardowych sposobów obróbki mechanicznej laminatów FR4 jest frezowanie na głębokość (z-routing), które polega na wyfrezowaniu (wybraniu) określonego obszaru laminatu na wymaganą głębokość. Frezowanie takie (rys. 3) umożliwia montaż nietypowych elementów o dużej wysokości, chowania śrub mocujących czy dopasowania obwodu do nietypowej np. niskiej obudowy. W przypadku zamawiania obwodów z frezowaniem na głębokość należy dostarczyć producentowi obwodów jasne informacje dotyczące strony i głębokości, na jaką należy frezować laminat. Należy także pamiętać, że operacja ta także ma swoją tolerancję wykonania, która jest zwykle analogiczna do tolerancji zwykłego frezowania. W przypadku firmy Techno-Service tolerancja ta wynosi ±50 μm.

Innym niestandardowym sposobem obróbki mechanicznej jest metalizacja krawędzi obwodów (rys. 4). Krawędzie, podobnie jak przelotki, mogą być poddawane procesowi metalizacji, dzięki czemu tworzy się na nich trwała i pewna warstwa przewodząca. Takie rozwiązanie stosowane jest głównie do poprawy kompatybilności elektromagnetycznej urządzeń. Operacja ta wykorzystywana jest również w przypadku wykonywania adapterów pomiędzy głównym układem a niestandardowym elementem (np. jego nowszą wersją) lub innym układem, którego montaż nie jest możliwy standardowymi metodami. W tym przypadku metalizowaną krawędź przygotowuje się w formie półotworów na potrzeby późniejszego montażu. Jeszcze innym zastosowaniem tego typu obróbki jest możliwość wykonywania niestandardowych złączy krawędziowych.

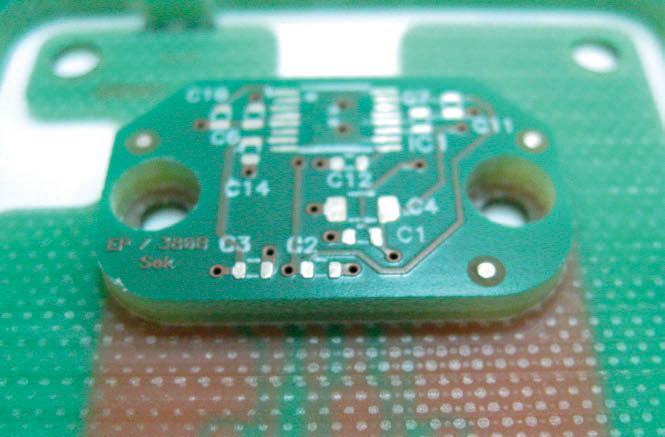

Rys. 4. Przykład obwodu z metalizowanymi krawędziami

Podstawa jakości to niezawodne PCB

Od wielu urządzeń elektronicznych wymaga się wysokiej niezawodności. Oczekiwania te przekładają się na wysoką jakość zastosowanych elementów, montażu elektronicznego, a także obwodów drukowanych. Ich jakość opisują różne normy branżowe, z których najbardziej istotne to seria norm IPC (normy A-600, 6010, 6012, 6013 itd.), które dostarczają znormalizowane i powszechnie akceptowalne standardy w zakresie kryteriów dopuszczenia płyt drukowanych. Dzielą one obwody na klasy pod względem jakości ich wykonania, uwzględniając wiele parametrów: minimalną grubość metalizacji w otworach, minimalną szerokość przewodnika, tolerancje wymiarów itp. Większość producentów PCB wykonuje standardowo obwody w II klasie IPC. Nieliczne firmy, w tym Techno-Service, oferują obwody również w wyższej jakości wykonania, zgodnej z III klasą IPC. Konstruktor chcąc otrzymać obwody w tej klasie, powinien zamieścić taką informację w zamówieniu.

O jakości obwodów drukowanych może także świadczyć certyfikat UL określający stopień niepalności zarówno gotowego obwodu drukowanego, jak i materiałów użytych do jego produkcji. Najwyższą klasę niepalności określono symbolem 94V-0 i oznacza ona, że próbka wyjęta z ognia gaśnie po 10 sekundach, a kapiący materiał nie pali się.

Ze względu na rozległość tematyki w artykule przedstawiono najbardziej powszechne niestandardowe technologie spotykane na rynku oraz podstawowe informacje o jakości obwodów drukowanych. Ich wykorzystanie w projektach może skutkować wzrostem ceny obwodu, pozwala jednak często uniknąć trudności podczas montażu oraz zredukować problemy z funkcjonowaniem gotowego urządzenia podczas eksploatacji. Chcąc uzyskać obwody drukowane wysokiej jakości, najlepiej wybrać producenta, który dysponuje omówionymi tutaj technologiami i parametrami jakościowymi. Współpraca z takim wytwórcą, poparta jego dużym doświadczeniem, na pewno pozwoli uniknąć wielu błędów projektowych, a tym samym zaoszczędzić czas i pieniądze. Dodatkowo projektant powinien dobrze znać możliwości technologiczne swojego dostawcy i śledzić zmiany w jego ofercie, a także zgłaszać potrzebę wprowadzenia dodatkowych rozwiązań technologicznych.

.jpg)

.jpg)