► Definicja

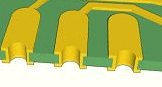

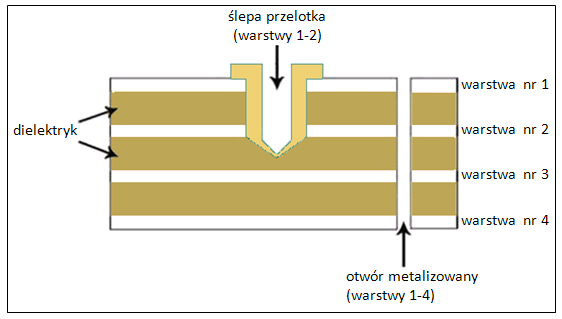

Ślepe przelotki są otworami wierconymi tylko na pewną głębokość obwodu drukowanego. W ten sposób pozwalają połączyć ze sobą daną warstwę zewnętrzną z wybraną/wybranymi warstwami wewnętrznymi bez konieczności przewiercania się przez całą grubość obwodu. Na poniższej ilustracji pokazany został przykład ślepej przelotki wykonanej od strony TOP łączącej ją z pierwszą warstwą wewnętrzną. Nie oznacza to jednak, że wykonanie z drugiej strony obwodu drukowanego nie jest możliwe – taka sytuacja jest jak najbardziej dopuszczalna. Można zatem wykonać je od strony TOP, od strony BOTTOM oraz z obu stron jednocześnie.

► Wymagania

Zastosowanie w projekcie PCB ślepych przelotek wymaga dostosowania się do wymagań technologicznych. Pierwsza sprawa, to pokrycie – nie można stosować w ich przypadku metody cynowania zanurzeniowego typu HASL/HAL głównie z uwagi na brak możliwości odprowadzenia nadmiaru cyny z takiego otworu.

Drugim ograniczeniem jest zależność głębokości ślepej przelotki od jej średnicy, która definiowana jest indywidualnie przed producenta PCB. W TS PCB wyglądają one następująco:

- dla średnic wierconych (średnica wiertła, D) od 0,25 mm do 1,00 mm, głębokość wynosi 0,75*D;

- dla średnic wierconych (średnica wiertła, D) powyżej 1,00 mm, głębokość jest równa D.

Wskazana średnica wiercona jest to średnica finalna otworu (założona w projekcie) pomniejszona o 0,1 mm. Zatem w odniesieniu do średni finalnych powyższy podział wygląda następująco:

- dla finalnych średnic otworów (D2) od 0,15 mm do 0,90 mm, głębokość wynosi: 0,75*(D2 + 0,1 mm)

- dla finalnych średnic otworów (D2) powyżej 0,90 mm, głębokość jest równa: D2+0,1;

► Zastosowanie

Ślepe przelotki najczęściej stosuje się w tzw. obwodach HDI (High Density Interconnect), czyli zawierających elementy o dużej gęstości wyprowadzeń np. µBGA. Umożliwiają wyprowadzenie sygnału z przelotki znajdującej się pomiędzy polami lutowniczymi (lub bezpośrednio z pola lutowniczego tzw. przelotka w padzie) poprzez warstwy wewnętrzne zamiast realizacji takiego połączenia ścieżkami umieszczonymi pomiędzy padami. Pozwalają również lepiej wykorzystać dostępne miejsce na powierzchni obwodu bez konieczności zwiększania jego wymiaru – przelotka nie przechodzi przez cała grubość laminatu dzięki czemu zwiększa się powierzchnia użytkowa z jednej strony obwodu.

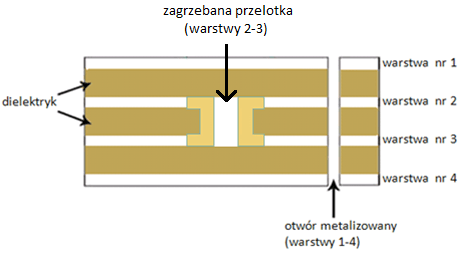

Zagrzebane przelotki (ang. burried vias) są to otwory, które łączą ze sobą wybrane wewnętrzne warstwy miedzi w obwodach wielowarstwowych. Otwory te nie przechodzą przez warstwy zewnętrzne obwodu drukowanego, co zostało pokazane na poniższym rysunku.

Zastosowanie zagrzebanych przelotek zwiększa znacznie możliwości projektowania obwodów drukowanych np. pozwalają lepiej wykorzystać powierzchnię miedzi na warstwach zewnętrznych. Ich stosowanie pozwala również ograniczyć koszt jednostkowego obwodu, ponieważ zagrzebane przelotki nie powodują tak dużego wzrostu ceny jak np. zwiększenie liczby warstw czy zwiększenie wymiarów obwodu.

Poniżej przestawione zostały elementy, które należy uwzględnić przy projektowaniu obwodów z zagrzebanymi przelotkami:

- maksymalna średnica ślepej przelotki: 1,5 mm,

- wymagane jest złocenie chemiczne padów na warstwach zewnętrznych.

W wyniku różnego współczynnika rozszerzalności cieplnej miedzi, maski oraz żywicy epoksydowej podczas obróbki termicznej laminatów o grubości ≤0,36 mm powstają duże naprężenia działające na płytki, których grubość laminatu nie jest w stanie zrekompensować. W rezultacie gotowe obwody bez miedzi lub posiadające miedź tylko po jednej stronie mają tendencję do znacznego wyginania. W związku z takim zjawiskiem sugerujemy, aby na takich obwodach wykonywać maskę dwustronną. Pozwoli to częściowo zrekompensować naprężenia działające na laminat i zmniejszyć znacząco jego wyginanie się zarówno podczas produkcji płytek, jak i ich montażu.

Choć możliwe jest nałożenie maski antylutowniczej tylko z jednej strony, to dla przypadków opisanych powyżej sugerujemy stosowanie maski dwustronnej.

Tak – wykonujemy dwa typy metalizowanych krawędzi:

Standardowa metalizacja krawędzi

Metalizacja pokrywa krawędź na prostym odcinku – brak otworów oraz półszczelin na krawędzi. W przypadku tego tupu metalizowanej krawędzi zalecane jest złocenie, ale nie jest ono wymagane. Mimo wszystko warto je zastosować zamiast HAL-u aby wyeliminować ryzyko pękania oraz odchodzenia metalizacji od krawędzi laminatu pod wpływem wysokiej temperatury np. podczas montażu.

Metalizacja krawędzi z półotworami lub półszczelinami

Rys. 1. Przykład metalizowanych półotworów na krawędzi płytki.

W tym przypadku złocenie jest konieczne, ponieważ półotwory oraz półszczeliny są bardziej narażone na udary termiczne, które mogą powodować ich uszkodzenie.

Należy pamiętać, że krawędź płytki, na której ma być wykonana metalizacja musi być frezowana – nie ma możliwości zastosowania w tym miejscu rylcowania.

Nie można wykonać szczeliny z takim wykończeniem. Cała szczelina może być zasłonięta maską, lub cała odsłonięta (analogicznie jak przelotki). Standardowo wykonujemy szczeliny zawsze odsłonięte, zatem z metalicznym wykończeniem powierzchni (złoto lub cyna). Szczeliny, które mają być pokryte maską muszą być wyraźnie zaznaczone przez klienta w projekcie. Zasada ta dotyczy również metalizowanych krawędzi płytki.

Jakość obwodów drukowanych w dużej mierze zależy tego jak zostały zaprojektowane – już na tym etapie projektanci decydują o tym, jak będzie przebiegał proces ich produkcji oraz o tym, jak wysokie jest prawdopodobieństwo wystąpienia problemów jakościowych. Wiele potencjalnych błędów można wyeliminować poprzez drobne zmiany w projektach i tym samym zapewnić wyższą jakość produktu końcowego. Poniżej przedstawiono kilka wskazówek, jak zadbać o jakość obwodu na etapie jego projektowania.

Projektując obwody drukowane, poza właściwościami elektrycznymi płytki należy brać pod uwagę zdolności produkcyjne dostawcy. Na naszej stronie można znaleźć szereg zasady, według których należy przygotować projekt, aby możliwie było wykonanie płytek w naszym zakładzie. Rekomendowane są między innymi:

- minimalne odległości między częściami przewodzącymi,

- minimalne szerokości ścieżek,

- minimalne średnice otworów i wielkości pierścieni,

- minimalne odsłonięcia na masce,

- maksymalna liczba warstw warstw itd.

Analiza projektu pod tym względem jest warunkiem koniecznym, aby z powodzeniem wyprodukować obwód drukwany. Na szczęście wszelkie odstępstwa od tych zasad są łatwe do wykrycia, ponieważ większość nowoczesnych systemów do projektowania PCB ma funkcję sprawdzania i korekty takich błędów.

Niejednokrotnie w trakcie produkcji pojawiają się problemy wynikające z rozwiązań projektowych, które nie wynikają z odstępstw od wspomnianych wcześniej zasad technologicznych. To właśnie one mogą obniżyć jakość obwodów, dlatego w dalszej części artykułu omówione zostaną sposoby ich eliminowania.

Powierzchnia miedzi i ścieżki

Jednym z najczęściej występujących problemów jest niepoprawnie rozłożona powierzchnia miedzi na warstwach zewnętrznych. Efektywność elektrochemicznego procesu nakładania miedzi na powierzchnię płytki i wewnątrz otworów pozostaje w ścisłym związku z równomiernością rozłożenia miedzi na jej powierzchni.

Obszary płytki, gdzie występuje małe upakowanie elementów (pojedyncze izolowane ścieżki, otwory), będą charakteryzowały się wyższą miedzią niż inne części płytki, które są bardziej upakowane lub mają duże powierzchnie miedzi.

Zastosowanie takiego rozwiązania sprawia, że w miejscach o małym upakowaniu płytki pojawia się problem z zachowaniem założonej tolerancji średnic otworów oraz prawidłowym nałożeniem maski na krawędziach nadmiernie grubych ścieżek. W celu poprawy rozkładu miedzi zaleca się dodanie na obszarach o małym upakowaniu dodatkowej powierzchni miedzi, niepełniącej żadnej funkcji elektrycznej, a pomagającej uzyskać prawidłową dystrybucję miedzi w procesie elektrochemicznej metalizacji.

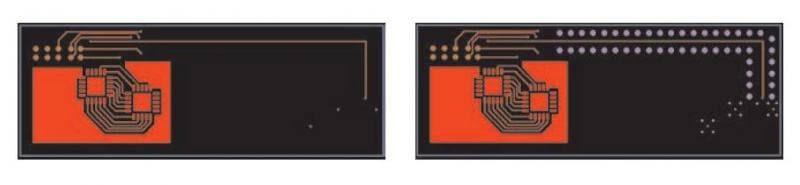

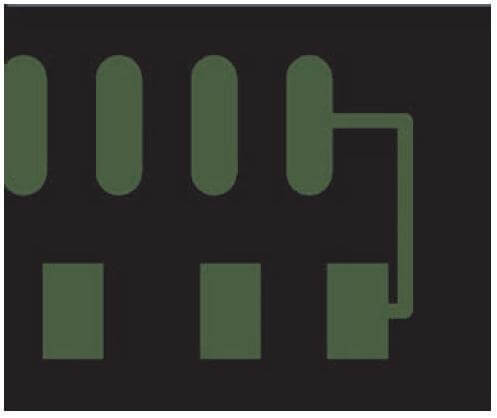

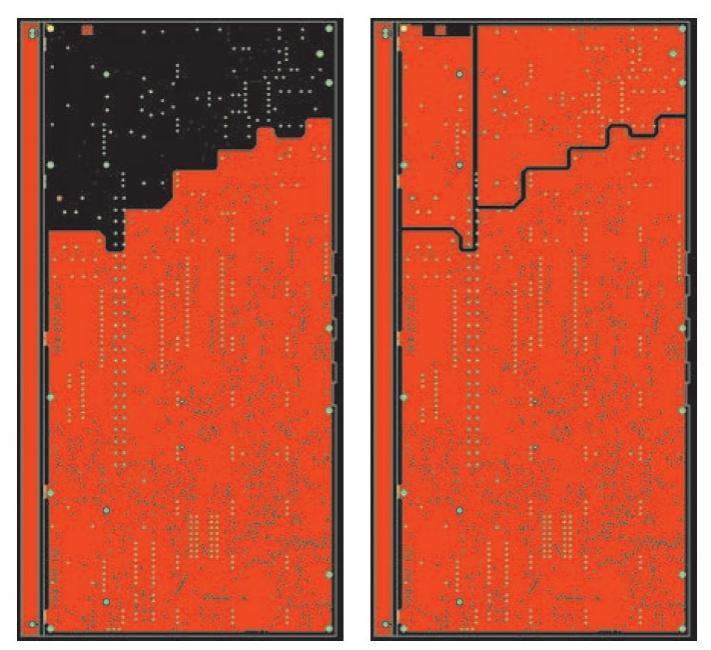

Na rys. 1 przedstawiono płytkę przed i po dodaniu specjalnych miedzianych wypełnień.

Rys. 1. Niezalecany rozkład miedzi (obrazek z lewej strony) – takich sytuacji należy unikać. Obrzek z prawej strony – dobre rozwiązanie, izolowane ścieżki i otwory są chronione przez dodatkowe wypełnienia miedziane.

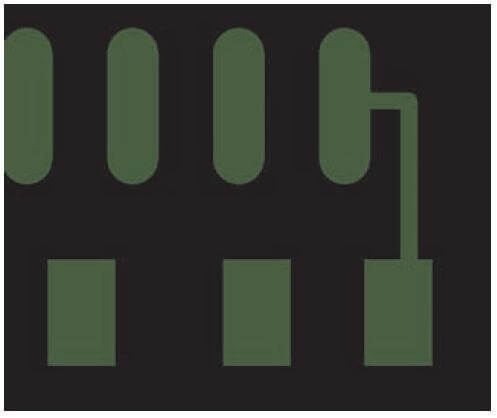

Kolejnym problemem jest zbyt częste prowadzenie ścieżek o minimalnej szerokości. Pojedyncze izolowane ścieżki o minimalnej dopuszczalnej szerokości powodują problemy podczas trawienia obwodów drukowanych ponieważ łatwiej je przetrawić. Tego typu ścieżki są również bardziej narażone na uszkodzenia mechaniczne oraz rozwarcia. Dobrą zasadą podczas projektowania jest redukowanie długości ścieżek o minimalnej szerokości np. prowadzimy ścieżkę o szerokości 6 mils w miejscach silnie upakowanych, ale jak tylko gęstość upakowania maleje, zwiększamy szerokości ścieżki o 2-3 mils – przykład ten został pokazano na rys. 2.

Rys. 2. Z lewej strony złe rozwiązanie – dwie dolne ścieżki narażone są na przetrawienie i łatwe uszkodzenia mechaniczne. Z prwej strony dobre rozwiązanie – ścieżki o minimalnej dopuszczalnej szerokości zostały poszerzone i ryzyko przetrawienia i uszkodzenia ścieżek znacznie ograniczono.

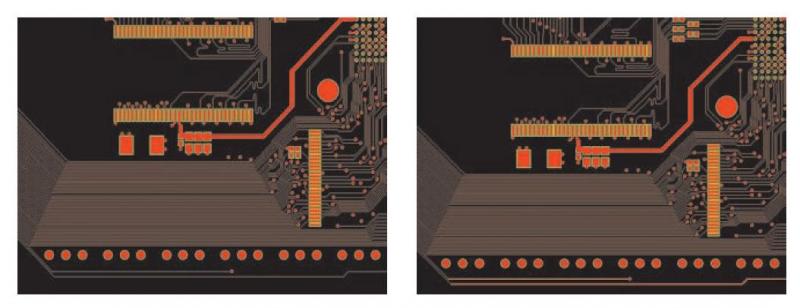

Łezka przy padach

Niejednokrotnie problemy jakościowe obwodów wynikają również z niestosowania „łezki” przy małych padach (pierścieniach). Zdarza się, że wywiercony otwór jest styczny do krawędzi padu. Takie rozwiązanie jest dopuszczalne, jednak nie w sytuacji, w której otwór styka się z krawędzią padu w miejscu połączenia ścieżki i padu.

W tym miejscu znacząco wzrasta ryzyko powstania rozwarcia. W celu uchronienia się przed takimi problemami dodaje się do padu „łezkę”. „Łezka” taka powinna zachodzić co najmniej 5 mils na ścieżkę. Stosowanie tej zasady jest szczególnie ważne dla małych średnic otworów (0,3 mm i mniejszych), gdy zastosowano minimalne dopuszczalne pierścienie, przez co prawdopodobieństwo powstania defektu niecentrycznego otworu wzrasta ze względu na zbyt małą sztywność wierteł. Na rys. 3 przedstawione zostało zalecane rozwiązanie

Rys. 3. Przykład standardowego padu oraz padu z dodaną łezką.

Kolejną przyczyną problemów jest pozostawienie w projekcie wolnej przestrzeni pomiędzy padem a ścieżką o szerokości mniejszej niż dopuszczalne minimum (np. poniżej 6 mils). Po naświetleniu i wywołaniu pasek fotopolimeru o szerokości <4 mils charakteryzuje się ograniczoną przyczepnością. Bardzo często odrywa się i przykleja w innych miejscach płytki. Konsekwencją tego są rozwarcia lub zwarcia w zależności od technologii wykonania obwodu. Na rys. 4 przedstawiono ilustrację problemu, a na rys. 5 zalecane jego rozwiązania.

Rys. 4. Zbyt mała przestrzeń pomiędzy padem a ścieżką.

Rys. 5. Dobre rozwiązanie – prawidłowe odległości między padem a ścieżką.

Odległości

Inną przyczyną błędów bywa pozostawienie na płytce obszarów maski o szerokości mniejszej niż 5 mils. Obszary takie podobnie jak fotopolimer mają ograniczoną przyczepność i wykazują tendencję do odprysków. Uwidacznia się to szczególnie na płytkach poddawanych procesowi złocenia chemicznego (ENIG), w którym kąpiele bardzo agresywnie oddziałują na maskę.

Obszary takie powinny być poszerzone lub usunięte z projektu. Nie bez znaczenia jest również pozostawienie drobnych pozostałości miedzi na płytce. Podczas projektowania należy zwrócić szczególną uwagę, aby nie pozostawić na płytce drobnych, niepotrzebnych resztek miedzi.

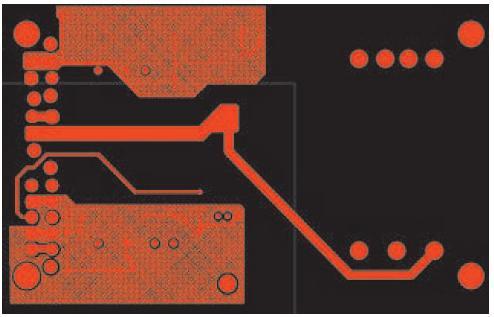

Niewielkie pozostałości miedzi charakteryzują się słabą przyczepnością do laminatu, a gdy oderwą się od niego podczas nakładania maski, powodują najczęściej zwarcia. Na rysunku 6 przedstawiono omawiany problem. Zagrożeniem dla jakości płytki bywa także stosowanie dużej różnicy w powierzchni miedzi między stroną górną i dolną płytki.

Różnica ta powoduje powstanie naprężeń. W konsekwencji tak zaprojektowane płytki mają tendencję do wykrzywiania się podczas obróbek termicznych. Dotyczy to w szczególności płytek o grubości mniejszej niż 1,5mm. W takich sytuacjach, jeśli to możliwe, zaleca się stosowanie uzupełniającego wypełnienia miedzią na stronie o mniejszej powierzchni lub siatkę miedzianą po stronie z większą powierzchnią miedzi.

Takie rozwiązanie rozładowuje powstałe naprężenia, a wówczas nie pojawiają się odkształcenia płytek. Rysunek 7 przedstawia zastosowanie siatki zamiast mas z pełną powierzchnią miedzi. Tworząc taką siatkę, należy pamiętać, że bok pustego kwadratu w siatce powinien mieć minimum 8 milsów, a grubość linii miedzianej co najmniej 10 milsów. Ostatnim problemem jest tworzenie dużych powierzchni bez miedzi na warstwach wewnętrznych.

Rys. 6. Przypadkowy fragment miedzi.

Rys. 7. Zastosowanie siatki zamiast mas z pełną powierzchnią miedzi

Rys. 8. Niezalecane rozwiązanie – czarny obszar na płytce to obszar niskiego ciśnienia, obok dobre rozwiązanie – pusty obszar wypełniono miedzią.

Miejsca takie, podczas procesu prasowania płytek, tworzą tzw. obszary niskiego ciśnienia. Obszary takie wymagają dużej ilości żywicy, aby mogły zostać całkowicie wypełnione. W przypadku niedostatecznej ilości żywicy powstają puste pęcherze, przypominające zjawisko delaminacji. Rozwiązaniem tego problemu jest dodanie w takim obszarze niefunkcjonalnej powierzchni miedzi, co przedstawia rysunek 8. Przestrzeganie tej zasady jest szczególnie istotne przy zastosowaniu miedzi o grubości ≥70μm.

Wykorzystanie powierzchni

Projektanci PCB mają również wpływ na ich cenę końcową m.in. ze względu na to, że zastosowane przez nich rozwiązania mogą zmienić zakres wykorzystania laminatu. Ponieważ obwody nie są produkowane jako pojedyncze sztuki, ale wytwarza się je w formatach produkcyjnych (przykładowy wymiar formatu 460×610mm), wytwórcy płytek zalecają klientom, aby podczas układania obwodów w panel skontaktowali się z nimi w celu ustalenia optymalnego wymiaru panelu, czego efektem jest lepsze wykorzystanie materiału.

Często zdarza się, że dodanie bądź odjęcie jednej płytki w panelu w znaczny sposób zmniejsza poprodukcyjny odpad niewykorzystanego laminatu. Przedstawione powyżej problemy wynikają głównie z właściwości mechanicznych i fizykochemicznych materiałów i procesów służących do wyprodukowania obwodu drukowanego.

Wszystkie moje wskazówki sprzyjają poszerzeniu okna procesowego producenta obwodów. Tym samym płytka przygotowana z uwzględnieniem powyższych zasad będzie zawsze łatwiejsza do wykonania, co sprawia, że można wyprodukować ją szybciej, lepiej, taniej i bez ryzyka problemów jakościowych.

Tak, wykonujemy obwody polami lutowniczymi pod układy BGA oraz µBGA. Takie obwody wymagają złocenia chemicznego.

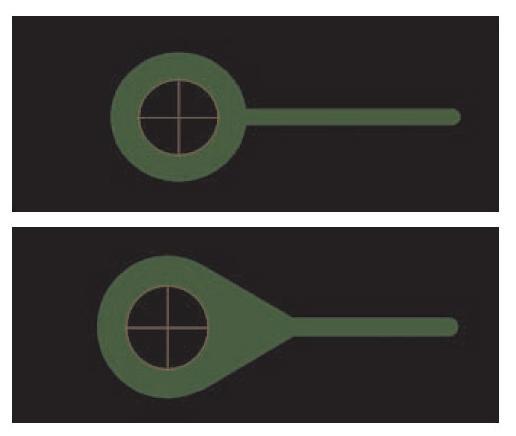

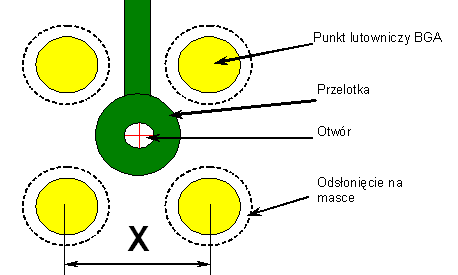

Minimalny raster (rys. 1, odległość oznaczona jako X) takich układów, możliwy do wykonania w Techno-Service wynosi:

- dla przelotek 0,20 mm: 0,80 mm,

W specyficznych sytuacjach (bardzo proste BGA, bez ścieżek pomiędzy polami lutowniczymi oraz przelotkami) możliwe jest zastosowanie mniejszego rastra: 0,65 mm.

Rys. 1. Przykładowy widok elementów układu BGA.

Tak – przeprowadzenie testu elektrycznego jest gwarancją wykonania 100% dobrych płytek. Zamówienia w których wymagane jest przeprowadzenie testu elektrycznego, testujemy w całości (wszystkie obwody). Wykorzystujemy do tego niezależne urządzenia testujące – tester igłowy (adapterowy), testery palcowe oraz tester tzw. testu wstępnego (Acceler8).

Oprócz testu elektrycznego przeprowadzamy również test optyczny dla wszystkich produkowanych obwodów, w tym warstw wewnętrznych w przypadku produkcji obwodów wielowarstwowych.

Do wykonania maski zrywalnej używamy materiału firmy Peters o symbolu SD 2955. Grubość wykonanej powłowy wynosi ok. 0,3 mm.

Z uwagi na ograniczenia technologiczne maksymalna średnica otworu możliwego do zakrycia wynosi 1,9 mm. Dla większych otworów wykonywane jest odsłonięcie zgodnie z poniższym rysunkiem:

Minimalna ilość maski na krawędzi ścieżki to 7 μm, niezależnie od grubości miedzi końcowej.

Grubość maski na masach to:

- 50 μm dla miedzi końcowej 35 μm,

- 85 μm dla miedzi końcowej 70 μm,

- 120 μm w przypadku miedzi końcowej 105 μm .

Wszelkie inne grubości maski należy konsultować indywidualnie do zlecenia.

Wykonujemy następujące rodzaje obwodów drukowanych:

- jednostronne na laminatach: FR4 (otwory niemetalizowane / półmetalizowane), aluminiowym (bez metalizacji otworów), mikrofalowe – Rogers (bez metalizacji otworów);

- dwustronne na laminatach: FR4 (otwory metalizowane / niemetalizowane), mikrofalowe – Rogers (otwory metalizowane / niemetalizowane – zależy od typu laminatu);

- wielowarstwowe do 8 warstw na laminacie FR4 (otwory metalizowane / niemetalizowane).

Rylcowanie polega na nacięciu laminatu na pewną głębokość (z jednej strony lub z obu stron płytki) w celu umożliwienia jej późniejszego wyłamania z panelu. Opisuje się je najczęściej dwoma parametrami :

a) kąt nacięcia (standardowo 30˚),

b) grubość nierylcowana.

Grubość części nierylcowanej oraz typ rylcowania (jedno- lub dwustronny) zależny jest od grubości użytego laminatu bazowego. Zależności te zostały przedstawione w poniższej tabeli.

|

X [mm] |

A [mm] |

Uwagi |

|

≥ 0,5; < 0,8 |

0,15 |

rylcowanie jednostronne |

|

≥ 0,8; < 2,4 |

0,3 |

rylcowanie dwustronne |

|

≥ 2,4 |

20% * X |

rylcowanie dwustronne |

Jesteśmy w stanie wykonać płytkę o dowolnie małych wymiarach, która będzie możliwa do wycięcia z punktu widzenia obróbki mechanicznej.

Minimalna wielkość płytki którą można wykonać pojedynczo wynosi 30 x 30 mm. Mniejsze obwody musza być zawsze umieszczone w panelu (oprócz niewielkich ilości prototypowych).

Możemy wykonać otwory metalizowane o minimalnej średnicy 0,15 mm. Minimalna średnica otworów niemetalizowanych wynosi 0,25 mm. Nie ma natomiast ograniczenia co do maksymalnej średnicy otworu. Duże otwory nie są jednak wiercone – te o średnicy powyżej 6 mm są frezowane.

Krawędzie zewnętrzne obwodów drukowanych PCB frezowane są standardowo narzędziami o średnicy 2,0 mm. Stosowanie takiej średnicy pozwala na ograniczenie czasu frezowania oraz zwiększenie jego dokładności. Do frezowania krawędzi na długich odcinkach nie należy stosować frezów o mniejszej średnicy z uwagi na trudności w uzyskaniu dużej dokładności frezowania (uginanie się narzędzia) oraz wydłużanie czasu operacji frezowania (możliwy wzrost ceny).

Standardowo stosujemy frezy o średnicach: 0,8 mm; 1,0 mm; 1,2 mm; 1,5 mm; 1,6 mm; 2,4 mm. Dodatkowo dostępne są również wszystkie średnice, począwszy od 0,6 mm do 2,0 mm (co 0,1 mm).

W ofercie posiadamy także frezy specjalistyczne np. stożkowe (30º, 60º, 90º), które pozwalają wykonywać między innymi fazowanie krawędzi otworów, czy fazowanie złącza, którego nie można wykonać standardową metodą.

Frezowanie

Zapewnienie odpowiedniej odległości miedzi od krawędzi zabezpiecza mozaikę przed uszkodzeniami podczas operacji frezowania (podrywanie miedz, przycięcie miedzi wynikające z tolerancji frezowania, odsłonięcie miedzi) oraz zabezpiecza obwód przed przebiciami elektrycznymi pomiędzy warstwami miedzi. Minimalne odległości zostały przedstawione w poniższej tabeli.

|

Warstwy miedzi |

Element na miedzi |

Odległość od krawędzi |

|

Zewnętrzne |

Ścieżka/pad |

10 mils (0,25 mm) |

|

Masa |

8 mils (0,20 mm) |

|

|

Wewnętrzne |

Wszystkie elementy |

8 mils (0,20 mm) |

Rylcowanie

W przypadku rylcowania odpowiednia odległość miedzi od krawędzi musi zostać zachowana z uwagi na profilu piły rylcującej – ma on kształt litery V (stąd ang. określenie v-cut). Zatem im głębiej rylec wchodzi w płytkę (grubsze laminaty), tym wymagana jest większa odległość miedzi od krawędzi. Poniższa tabela przedstawia zależność grubości laminatu od wymaganej odległości miedzi od linii rylcowania.

|

Grubość laminatu FR4 [mm] |

0,55 |

0,80 |

1,00 |

1,20 |

1,55 |

2,00 |

2,40 |

|

Minimalna odległość linii rylcowania od |

0,15 |

0,21 |

0,26 |

0,31 |

0,4 |

0,52 |

0,62 |

Na końcową grubość obwodu drukowanego ma wpływ kilka elementów:

- tolerancja grubości laminatu bazowego,

- grubość miedzi,

- grubość nałożonych warstw (maska, metalizacja, pokrycie, opis itd.) – standardowo 0,17 mm.

Zestawienie granicznych dopuszczalnych grubości gotowych, wykonywanych na laminatach FR4, obwodów jedno oraz dwustronnych (grubości całkowite płytek) przedstawiono w poniższej tabeli.

| Grubość laminatu bazowego [mm] |

Grubość miedzi bazowej [mm] | Dopuszczalny zakres grubości gotowych obwodów [mm] | |

| min | max | ||

| 0,80 | 0,018 | 0,93 | 1,08 |

| 1,00 | dowolna – grubość Cu wliczona w grubość laminatu bazowego |

1,10 | 1,25 |

| 1,20 | 1,30 | 1,45 | |

| 1,55 | 1,65 | 1,80 | |

| 2,00 | 2,07 | 2,27 | |

| 2,40 | 2,47 | 2,67 | |

| 3,20 | 3,24 | 3,50 | |

Pokrycie dla płytek PCB zawsze określa Klient, jednak nie jest to wybór zupełnie dowolny: decydując się na konkretną powłokę trzeba znać związane z nią ograniczenia. I tak, cynowanie jest tańsze, ale powierzchnia padów nie jest idealnie płaska jak w przypadku złocenia. Swobodnie można je wybierać dla mniej skomplikowanych płytek. Dla trudniejszych projektów zawsze lepszą alternatywą jest pokrycie złotem. W wielu sytuacjach właściwie nie mamy wyboru, ponieważ część płytek – ze względów technologicznych – po prostu nie może być cynowana.

Złoto musimy więc wybierać dla obwodów, gdzie:

- zastosowane są układy BGA,

- występują odległości o szerokości 100 um (4 mils) lub mniejszej dla odmaskowanych przewodników,

- występują pady równe lub mniejsze niż 200 um (8 mils) dla jednostronnego SMD,

- występują pady równe lub mniejsze niż 300 um (12 mils) dla dwustronnego SMD,

- występują ślepe przelotki (blind vias),

- występują zagrzebane przelotki (buried vias),

- grubość laminatu bazowego jest mniejsza niż 0,36 mm,

- na krawędziach obwodów występują półotwory oraz półszczeliny metalizowane.

Dobrze też wiedzieć, że pokrycie złotem warto wybierać nie tylko w sytuacjach, gdy jest to konieczne ze względów technologicznych, ale także gdy Klientowi zależy na wysokiej odporności płytki na czynniki zewnętrzne, idealnie równej powierzchni padów i doskonałej lutowności. Dodatkowo wybierając ten rodzaj pokrycia, mamy pewność, że warstwa niklu zabezpiecza miedzianą metalizację przed rozpuszczaniem podczas montażu, który jednak musi być dostosowany do złota, co trzeba brać pod uwagę kalkulując projekt.

Złocenie zalecane jest również, gdy:

- występuje złącze krawędziowe – ze względu na dużą płaskość,

- występują metalizowane krawędzie – minimalizacja ryzyka pękania i odchodzenia metalizacji od krawędzi.

Minimalna szerokość pierścienia (ang. AR – Annular Ring) uzależniona jest od ilości warstw oraz typu warstwy (zewnętrzna/wewnętrzna) na której znajduje się pierścień.

Dla warstw zewnętrznych (bez względu na typ obwodu) minimalna szerokość pierścienia wynosi zawsze:

- dla laminatów FR4:

- 0,125 mm (5 mils) - standard

- 0,100 mm (4 mils) - advanced

- dla laminatów na podłożu aluminiowym: 0,20 mm (8 mils).

Minimalne szerokości pierścieni na warstwach wewnętrznych (dla obwodów wielowarstwowych wykonywanych na laminatach FR4) przedstawia poniższa tabela.

|

Obwód 4-warstwowy |

Obwód 6-warstwowy |

Obwód 8-warstwowy |

|

|

Standard |

5 mils |

6 mils |

7 mils |

|

Advanced |

4 mils |

5 mils |

5 mils |

Szerokość pierścienia jest to połowa różnicy średnicy padu oraz średnicy otworu znajdującego się w tym padzie.

W formularzu zamówień obwodów wielowarstwowych definiowana jest grubość bazowa laminatu, która obejmuje grubości: rdzeni(a) z miedzią 35 μm oraz zewnętrznej folii miedzianej 18 μm. Maksymalny dopuszczalny rozrzut końcowej grubości laminatu wynosi ±10%. Dla standardowego laminatu bazowego 1,55 mm tolerancję grubości można wyrazić

w milimetrach jako 1,55 ±0,155 mm, co oznacza, że dopuszczalna grubość końcowa będzie zawierała się w zakresie od 1,395 mm do 1,705 mm. Rozrzut grubości laminatu spowodowany jest występowaniem tolerancji:

- grubości prepregów o wartości ±0,007 mm,

- grubości rdzeni przedstawionej w tab. 1,

- procesowych – typowo ±0,03 mm.

Tab. 1. Tolerancje grubości rdzeni.

|

Grubość rdzenia [mm] |

Tolerancja [mm] |

|

0,10 |

±0,01 |

|

0,20 |

±0,02 |

|

0,36 |

±0,03 |

|

0,50 |

±0,04 |

|

0,71 |

±0,04 |

|

1,00 |

±0,06 |

W przypadku obwodów wielowarstwowych z grubszymi warstwami przewodzącymi (70 μm i więcej) grubość laminatu bazowego wzrasta. Dla obwodu o rdzeniach z miedzią 70 μm wyniesie ona 1,62 mm (1,55 mm + 0,07 mm), ponieważ grubość standardową należy powiększyć o dwukrotność 35 μm grubości dodatkowej miedzi na rdzeniu.Wynikowa (końcowa) grubość obwodu jest sumą grubości bazowej oraz nakładanych w procesie produkcyjnym powłok: miedzi galwanicznej oraz soldermaski. Grubości tych powłok zależą od grubości końcowej (wysokości) miedzi, co przedstawiono w tab. 2. Wyższe warstwy mozaik powodują wzrost grubości powłok ze względu na konieczność nakładania grubszej warstwy soldermaski, dla zapewnienia jej ciągłości, szczególnie na krawędziach mozaik. Obok tab. 2 zamieszczono sposób określenia końcowej grubości standardowej budowy obwodu 4-warstwowego (link) oraz jej tolerancji.

Tab. 2. Grubości nakładanych powłok.

|

Grubość końcowa |

Grubość |

|

35 |

0,17 |

|

70 |

0,22 |

|

105 |

0,25 |

Standardowa budowa obwodu 4-warstwowego zawiera:

- 4 x prepreg typu 7628 – grubość P=0,72 ±0,028 mm,

- rdzeń 0,71 mm (w tym 2 warstwy miedzi 35/35 μm) – grubość R=0,78 ±0,04 mm.

- bazową miedź na warstwach zewnętrznych o grubości 18 μm każda.

Zatem końcowa grubość i jej tolerancja wyniesie P+R+0,03 mm (tolerancja procesowa) + 0,17 mm (nakładane powłoki) = 1,706 ±0,1 mm.

Chcąc uzyskać obwód o standardowej grubości dla grubszych warstw miedzi, należy taką informację zamieścić w polu „Uwagi do zamówienia”. Tego typu informacje należy także umieszczać w przypadku nietypowych grubości laminatów i ich tolerancji.

Wykonujemy cztery rodzaje przelotek:

1. Vias – przelotki, które pokrywane są soldermaską. Przelotki te z reguły nie są zatkane, farba kurtynowa przelewa się przez nie, pokrywając krawędzie i ścianki otworów.

2. Plugged and covered via – standard – przelotki zatykane są specjalną farbą utwardzaną fotochemicznie przed etapem pokrycia płytki soldermaską. Przelotki są w 100% zatkane i zalane maską. Przy użyciu tej metody stopień wypełnienia przelotki farbą wynosi około 40%. Farba wypełniająca zapewnia optymalne zatrzymanie stopu lutowniczego przed dostaniem się na drugą strony płytki, jednak powierzchnia przelotek nie jest płaska. Metoda ta nadaje się do zatykania przelotek w technologii cynowania i złocenia z miedzią końcową 35µm. Ten rodzaj przelotek nadaje się do zatykania otworów o średnicy do max. 0,6 mm.

3. Plugged and covered via – flat – w celu uzyskania większej płaskości przelotki, a co się z tym wiąże zwiększenia stopnia wypełniania przelotek farbą, stosujemy metodę zatykania, w której stopień wypełnienia wynosi >80%. Zastosowanie tej metody wiąże się z koniecznością zastosowania technologii złocenia, nie można takich płytek wykonać w technologii HAL. Ta metoda stosowana jest również przy zatykaniu przelotek na płytkach z miedzią końcową ≥70µm. Ten rodzaj przelotek podobnie jak poprzedni nadaje się do zatykania otworów o średnicy do max. 0,6 mm.

Tę metodę można stosować również do zatykania przelotek w padach, jednak farba użyta do zatykania przelotek nie jest pokrywana miedzią, a wokół otworu pozostaje 3 milsowa otoczka z tejże farby. Zamawiając tego typu zatykanie przelotek należy dodać do zamówienia uwagę „PŁASKIE PRZELOTKI”.

4. Plugged via – przelotki zatykane po procesach wykończenia powierzchni (złocenie, hal) specjalną farbą nakładaną metodą sitodrukową i utwardzaną termicznie. Przelotki są zatkane, jednak charakteryzują się wypukłością. Farba wyraźnie wystaje poza powierzchnię miedzi. Ten rodzaj przelotek nadaje się do zatykania otworów o średnicy do max. 1mm.

Podczas przygotowywania projektu należy wziąć pod uwagę ograniczenia, co do wielkości średnicy zatykanej przelotki. W przypadku przelotki, która ma średnice równą 0,5mm, możemy wybrać dowolny typ przelotki. W przypadku średnicy przelotki np. 0,8mm można zastosować tylko przelotki typu Plugged via.

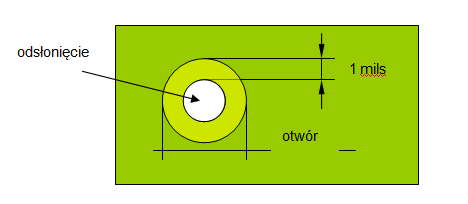

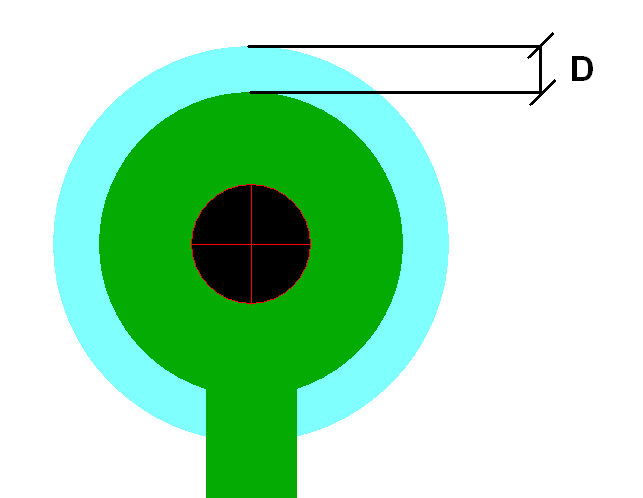

Wszystkie elementy, które maja być cynowane lub złocone, muszą być odsłonięte maską powiększoną o minimum 6 mils w stosunku do elementu na mozaice. Innymi słowy – minimalne odsłonięcie na masce wynosi 3 mils z każdej strony elementu co ilustruje rys. 1.

Rys. 1. Odsłonięcie padu na masce – D minimalne odsłonięcie na stronę.

Przy wyznaczaniu średnic otworów, należy uwzględnić wszelkie ograniczenia wynikające z ich technologii wykonania. W praktyce oznacza to, że trzeba pamiętać o nieprzekraczaniu minimalnej średnicy otworów dla wybranej grubości laminatu oraz o uwzględnieniu ich tolerancji wykonania. Minimalne średnice otworów podane zostały w tabeli poniżej:

|

Grubość laminatu [mm] |

Minimalna dopuszczalna średnica otworu PTH po metalizacji [mm] |

|

1,55 |

0,15 |

|

2,00 |

0,15 |

|

2,40 |

0,20 |

|

3,00 |

0,30 |

|

3,20 |

0,30 |

Średnica otworu metalizowanego, ze względu na nakładaną w nim warstwę miedzi galwanicznej, jest mniejsza o około 0,1 mm w stosunku do średnicy użytego wiertła. Dlatego też, aby uzyskać wartości dla minimalnych średnic otworów niemetalizowanych, należy do średnic podanych w powyższej tabeli dodać 0,1 mm np. dla laminatu 1,55 mm minimalna średnica otworu niemetalizowanego wynosi 0,25 mm.

Należy również pamiętać, że standardowa tolerancja średnicy otworów metalizowanych i niemetalizowanych wynosi + 0,1 mm / – 0,05 mm. Jeśli projekt zawiera więc szczególne wymagania co do tolerancji średnicy otworów, należy to wyraźnie zaznaczyć w zamówieniu. Ważną wskazówką jest tu fakt, że nie ma możliwości wykonania obwodów z otworami o tolerancji średnicy +/- 0,00 mm.

W procesie przygotowanie warstwy opisowej przycinane są wszystkie elementy poprzez dodanie warstwy kompozytowej – stworzonej z soldermaski i otworów. Kompozyt jest dodatkowo powiększany o 1 mils na stronę ponieważ obraz na warstwie opisowej musi być oddalony od obrazu na mozaice o minimum 4 mils. Minimalna szerokość linii na warstwie opisowej wynosi 4 mils.

Powszechnie akceptowalnym formatem plików dla projektów obwodów drukowanych jest Extended Gerber RS-274X wraz z plikami wierceń w formacie Excellon. Oprócz tego akceptujemy pliki w formatach:

- Gerber RS-274D + osobny plik/pliki z aperturami,

- Mania-Barco DPF,

- GraphiCode GWK,

- Eagle BRD (do 4 warstw)

- ODB++.