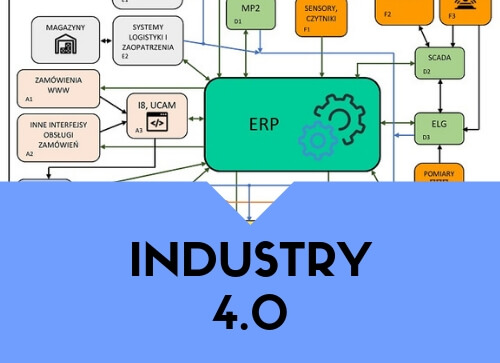

Aluminium core PCBs: parameters, applications and design

25.11.2015

Rosnąca stale złożoność układów oraz stopień upakowania ich elementów na obwodach drukowanych zaczyna przysparzać konstruktorom i inżynierom problemów związanych z zapewnieniem właściwego odprowadzania ciepła, wydzielanego w półprzewodnikowych elementach wysokiej mocy. Wykorzystanie w takich urządzeniach standardowego szklano-epoksydowego laminatu FR4, elementów dużej mocy przystosowanych do montażu przewlekanego THT oraz typowych radiatorów znacznie zwiększa koszty wytwarzania tych urządzeń, ich rozmiary i wagę.

.jpg)

.jpg)

Rys. 1. Porównanie tego samego urządzenia zamontowanego na laminacie FR4 (a) oraz aluminiowym (b)

Zastosowanie laminatów na izolowanym podłożu metalowym IMS (Insulated Metal Substrate), w postaci aluminiowego rdzenia, do produkcji obwodów drukowanych, określanych jako MCPCB (Metal Core Printed Circuit Board), pozwala pokonać te problemy lub w dużej mierze je zredukować.

Laminaty z rdzeniem aluminiowym charakteryzują się wysoką przewodnością cieplną opisywaną wartością współczynnika TC (Thermal Conductivity). W przypadku standardowego laminatu IMS oferowanego przez producentów PCB, w tym Techno-Service S.A., jest on poziomie 2 W/mK. Na rynku dostępne są również materiały o TC rzędu 2-5 W/mK. Dla porównania współczynnik TC typowego laminatu FR4 jest o rząd mniejszy - 0,3 W/mK. Poza tym laminaty z rdzeniem aluminiowych mają większą wytrzymałość (sztywność) mechaniczną przy tej samej grubości materiału oraz mniejszą rozszerzalność cieplną niż FR4.

Wymienione zalety umożliwiają wykorzystanie rdzenia aluminiowego jako powierzchni bazowej pod obwody drukowane oraz radiatora do rozpraszania ciepła wytwarzanego przez elementy SMD na nich zamontowane. Korzyści wykorzystania laminatów IMS w porównaniu z tradycyjnym FR4 przedstawia rysunek 1, na którym pokazano te same urządzenie zmontowane w obu technologiach. Urządzenie wykonane na laminacie FR4 (rys. 1a) jest znacznie większe i cięższe, ponieważ wymaga zastosowania dużego radiatora dla elementów mocy w obudowach THT. Potrzebuje ono także większej i wytrzymalszej obudowy. Wyprodukowanie tego urządzenia jest na pewno bardziej kosztowne niż w wersji MCPCB widocznej na rysunku 1b.

Obecnie najbardziej popularne na rynku są jednostronne obwody MCPCB. Przekrój tego typu laminatu przedstawiony jest na rysunku 2. Na wierzchniej stronie laminatu znajduje się tradycyjna warstwa przewodząca z folii miedzianej o grubościach analogicznych jak dla FR4 (18 μm, 35 μm, 70 μm, 105 μm). Miedziana warstwa przewodząca oddzielona jest od aluminiowego rdzenia specjalnym dielektrykiem (folią) o dużej przewodności cieplnej.

.jpg)

Rys. 2. Budowa jednostronnego laminatu z rdzeniem aluminiowym oraz dostępne grubości poszczególnych warstw

Grubość dielektryka oraz wartość jego przewodności cieplnej determinują wartość współczynnika TC całego laminatu oraz jego odporność na przebicie. W standardowych laminatach IMS o przewodności TC równej 2 W/mK stosowany jest dielektryk o grubości 125 μm, który zapewnia, znacznie większą od FR4 odporność na przebicia rzędu pojedynczych kilowoltów. Spodnia strona podłoża aluminiowego pokryta jest folią ochronną, która zabezpiecza rdzeń przed niszczącym działaniem roztworów chemicznych używanych podczas wytwarzania obwodów.

Na ostatnim etapie produkcji folia osłaniająca rdzeń jest usuwana. Na rynku dostępne są także laminaty IMS, w których rdzeń aluminiowany poddany został dodatkowemu procesowi anodowego utleniania (anodyzowania), w celu zwiększenia odporności na korozję odsłoniętej powierzchni aluminiowej. Dodatkowa warstwa tlenku pogarsza odprowadzanie ciepła przez rdzeń, jednakże zmniejszenie przewodności cieplnej jest niewielkie i w większości zastosowań pomijane przy obliczaniu rezystancji termicznej układu.

Zastosowania

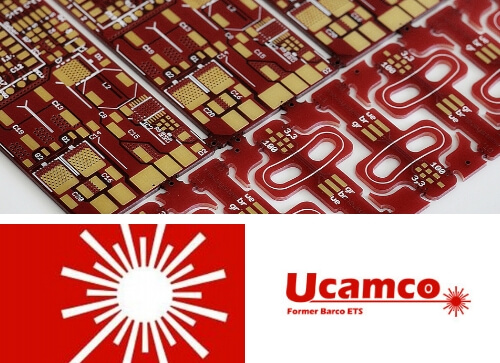

.jpg)

Rys. 3. Przykładowe obwody MCPCB wykonane przez Techno-Service

Obwody MCPCB są powszechnie stosowane w nowo czesnych urządzeniach dużych mocy, jak np. zasilaczach impulsowych (przet wornicach) oraz lampach oświetlenio wych, gdzie źródłami światłą są matryce diod LED dużej mocy w obudowach SMD. Diodowe lampy tego typu wykorzystywane są powszechnie m.in.: w oświetleniu, w przemyśle moto ryzacyjnym jako światła zewnętrzne pojazdów oraz w ulicznych sygnalizatorach świetlnych. Laminaty do tych zastosowań pokrywane są najczęściej białą soldermaską, która zwiększa odbicie światła. Wygląd przykładowych obwodów MCPCB z branży oświetleniowej przedstawiono na rysunku 3.

Koszt obwodów aluminiowych uwarunkowany jest głównie ceną samego laminatu bazowego oraz jego obróbki mechanicznej. Duża twardość tych laminatów wymusza stosowanie przez producentów obwodów MCPCB specjalnych narzędzi do jego obróbki. W przeciwieństwie do laminatów FR4 konieczne jest także zmniejszenie posuwów narzędzi podczas frezowania i rylcowania oraz wiercenie tylko pojedynczych formatów produkcyjnych. W wyniku tego obróbka mechaniczna obwodów MCPCB jest największym czynnikiem kosztotwórczym ich wykonania i jednym z najbardziej czasochłonnych etapów produkcji. W celu zredukowania ceny usługi zaleca się:

- układanie obwodów w panele (multibloki) przygotowane do rylcowania,

- zminimalizowanie obszarów frezowanych do minimum oraz stosowanie obwodów lub paneli o prostokątnych kształtach, które można rylcować całościowo,

- uwzględniać przy konstruowaniu paneli rozmiaru pola roboczego formatu produkcyjnego stosowanego przez danego producenta obwodów MCPCB, ponieważ najniższy koszt jednostkowy obwodu występuje dla maksymalnego wykorzystania powierzchni laminatu IMS. W przypadku TS PCB pole robocze ma rozmiar 433×583 mm,

- wykorzystanie laminatu o standardowej wartości TC oraz standardowej technologii oferowanej przez producenta. W przypadku TS PCB jest ona następująca: obwód jednostronny na laminacie o przewodności 2 W/mK, z miedzią o grubości 35 μm, z białą soldermaską i czarnymi napisami, cynowany bezołowiowym stopem metodą HAL (Hot Air Leveling).

Z doświadczenia producenta wynika, że najlepsze efekty w zakresie optymalizacji ceny obwodów MCPCB, oparte na redukcji ich kosztów produkcji, uzyskiwane są na bazie współpracy klienta z producentem obwodów. Wówczas możliwe jest ustalenie optymalnych parametrów projektu gwarantujących niski koszt jego realizacji. Producent może w takiej sytuacji nie tylko zaproponować najlepsze ułożenie panelu, udzielić wskazówek pozwalających obniżyć koszty jego wykonania, ale również doradzić, jaki materiał będzie najlepszy w danym zastosowaniu.